Torno convencionalé un tipo de torno tradicional sen control pero manual. Ten un amplo rango de corte e pode procesar buratos interiores, círculos exteriores, caras de extremo, superficies cónicas, achaflanados, rañuras, roscas e varias superficies de arco. Os tornos convencionais son o tipo máis utilizado de máquinas de torno, representando preto do 65% do número total de máquinas de torno. Chámanse tornos horizontais porque os seus fusos están colocados horizontalmente.

Funcións:

1. Torneado de cilindros exteriores, torneado de conos, torneado de superficies curvas, torneado de buratos interiores, torneado de caras de extremo, achaflanado e outros mecanizados;

2. Rosca métrica, rosca de polgadas, rosca modular, corte de rosca de paso;

3. Tiro e xiro cónico longo;

4. Perforación, perforación, elevación e ranurado;

5. Xiro á esquerda e xiro á dereita;

6. Incluso moenda e moenda con accesorio de moenda e moenda.

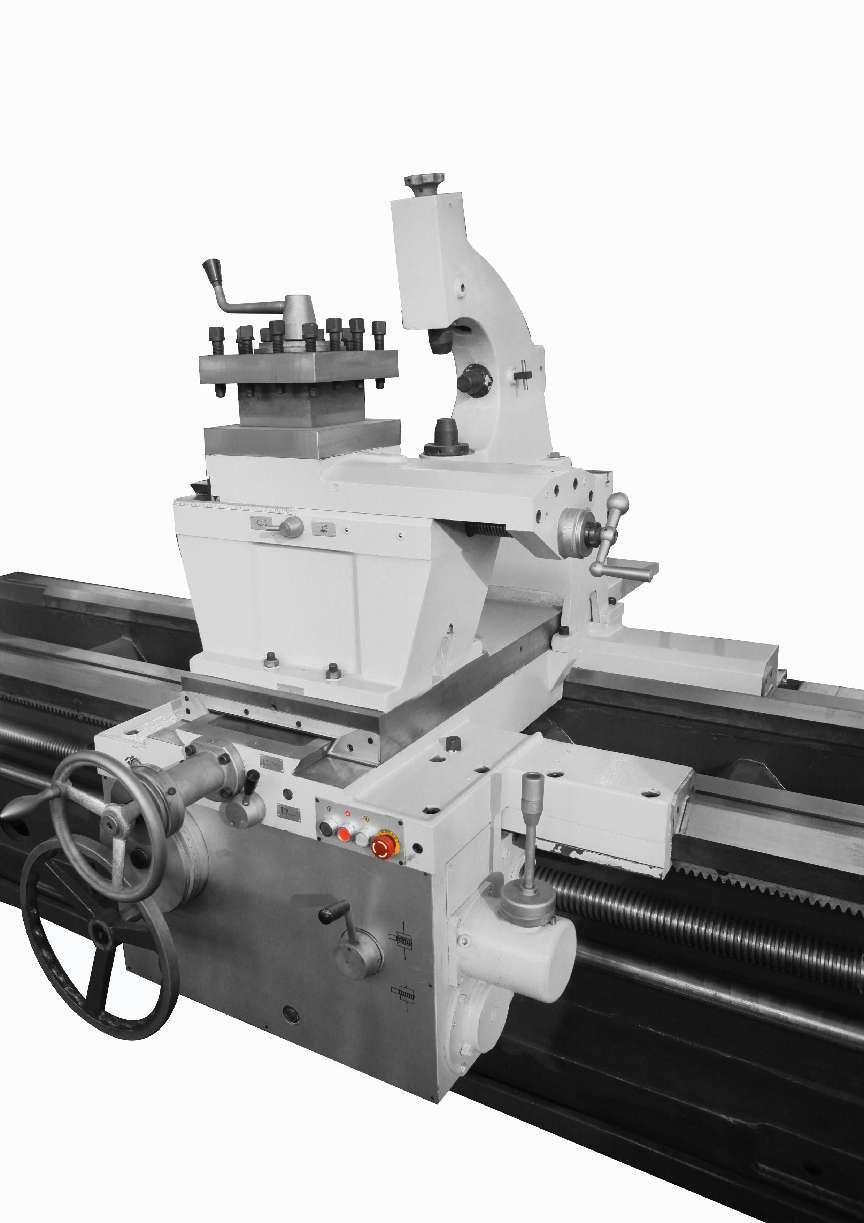

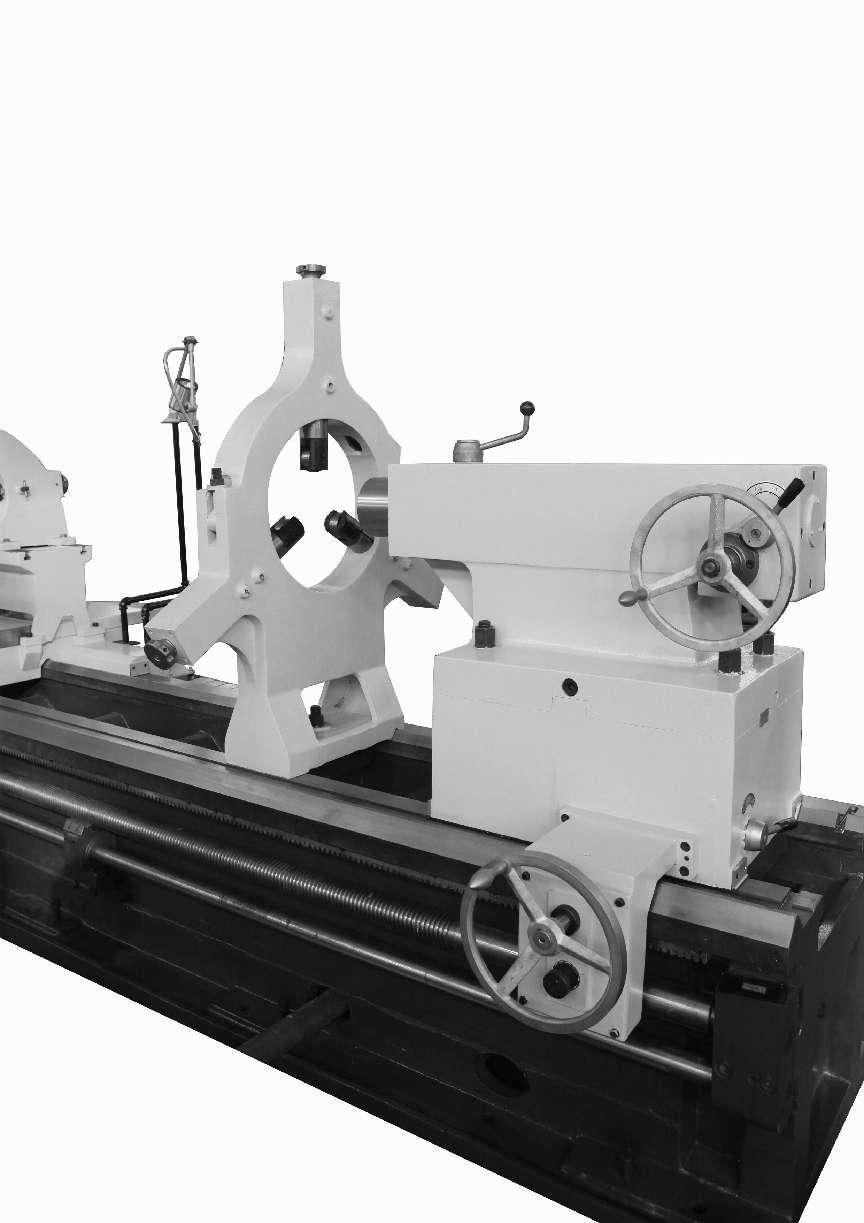

Os principais compoñentes demáquinas convencionais: cama, cabezal, caixa de alimentación, poste de ferramentas, carro, contrapunto e motor.

Cama: As partes principais dea máquina de tornoestán instalados na cama, de xeito que manteñen unha posición relativa precisa durante o traballo.O carro e o contrapunto deslízanse sobre unha superficie de cama finamente mecanizada.

Cabezal: O cabezal está montado ríxidamente na cama e sostén todos os mecanismos, incluíndo varios tipos e combinacións de poleas ou engrenaxes. A súa tarefa principal é facer pasar o movemento de rotación do motor principal a través dunha serie de mecanismos de cambio de velocidade para que o eixe principal pode obter as diferentes velocidades necesarias de rotacións cara adiante e atrás e, ao mesmo tempo, o cabezal divide parte da potencia para transmitir o movemento á caixa de alimentación. Cabezal O fuso medio é unha parte fundamental do torno. A suavidade do fuso. correr sobre o rodamento afecta directamente a calidade de procesamento da peza. Unha vez que se reduce a precisión de rotación do fuso, o valor de uso domáquina ferramentareducirase.

Caixa de alimentación: A caixa de alimentación está equipada cun mecanismo de cambio de velocidade para o movemento de alimentación. Axuste o mecanismo de cambio de velocidade para obter a cantidade de avance ou paso necesarios e transmita o movemento ao soporte da ferramenta a través do parafuso liso ou do parafuso de chumbo para cortar. O parafuso de chumbo utilízase especialmente para xirar varias roscas. Ao xirar outras superficies da peza, só se usa o parafuso liso en lugar do parafuso de chumbo.

Porta ferramentas: O soporte de ferramentas está composto por varias capas de postes de ferramentas. A súa función é suxeitar a ferramenta e facer que a ferramenta se mova lonxitudinalmente, lateralmente ou oblicuamente.

Contrapunto: Como centro traseiro para soporte de posicionamento, tamén se pode instalar con ferramentas de procesamento de buratos como brocas e escariadores para procesar buracos.

pezas

Portabrocas de tres mordazas (para pezas cilíndricas)

portabrocas de catro mordazas (para pezas irregulares)

característica

Máquinas ferramenta convencionaisten unha estrutura sinxela, un funcionamento sinxelo, un diámetro de eixo grande, unha pegada pequena, unha gran flexibilidade de procesamento, un mantemento sinxelo, axeitado para procesamento de lotes pequenos e un alto custo.

A cama adopta unha cama integral con alta rixidez. A máquina está equipada cunha bomba de aceite separada. O tobogán, o portaferramentas e a sela poden moverse rapidamente. Esta máquina-ferramenta pode adoptar o sistema GSK ou opcional SIEMENS, o sistema de control numérico FANUC e outros sistemas de control numérico segundo os requisitos do usuario, que poden realizar cortes de alta velocidade, fortes e estables, alta precisión de mecanizado e programación sinxela.

Overtical e horizontala alimentación adopta un servomotor de CA e a realimentación do codificador de pulsos úsase como elemento de realimentación. Os carrís de guía de movementos verticais e horizontais están sometidos a un endurecemento por ultrasóns e un tratamento de moenda fina. O carril de guía da cama está pegado con cinta suave de PTFE e o coeficiente de fricción é pequeno.

O motor principal adopta o modo de regulación de velocidade mixta de regulación magnética e regulación de voltaxe, para que o eixo se regule continuamente.

Procedementos operativos

1. Inspección antes da posta en marcha

1.1 Engade a graxa adecuada segundo o cadro de lubricación da máquina.

1.2 Comprobe que todas as instalacións eléctricas, a empuñadura, as pezas de transmisión, os dispositivos de protección e límite estean completos, fiables e flexibles.

1.3 Cada engrenaxe debe estar en posición cero e a tensión da correa debe cumprir os requisitos.

1.4 Non está permitido almacenar obxectos metálicos directamente na cama, para non danar a cama.

1.5 A peza que se vai procesar está libre de barro e area, evitando que a lama e a area caian na máquina e desgasten o carril guía.

1.6 Antes de suxeitar a peza de traballo, debe realizarse unha operación de proba de coche baleiro e só se pode cargar a peza despois de confirmar que todo é normal.

2. Procedemento de funcionamento

2.1 Despois de instalar a peza de traballo, inicie primeiro a bomba de aceite lubricante para que a presión do aceite cumpra os requisitos da máquina-ferramenta antes de comezar.

2.2 Ao axustar a cremalleira de cambio, ao axustar a roda colgante, a fonte de alimentación debe cortarse. Despois do axuste, todos os parafusos deben ser apertados, a chave debe retirarse a tempo e a peza de traballo debe desconectarse para a operación de proba.

2.3 Despois de cargar e descargar a peza de traballo, a chave de mandril e as partes flotantes da peza deben retirarse inmediatamente.

2.4 O contrapunto, manivela, etc. da máquina-ferramenta axustaranse ás posicións axeitadas segundo as necesidades de procesamento e axustaranse ou suxeiten.

2.5 As pezas, ferramentas e accesorios deben estar montadas de forma segura. A ferramenta de forza flotante debe estender a peza de entrada na peza antes de poñer en marcha a máquina.

2.6 Cando se utilice o soporte central ou o soporte da ferramenta, o centro debe axustarse ben e debe haber unha boa lubricación e superficies de contacto de apoio.

2.7 Ao procesar materiais longos, a parte que sobresae detrás do eixe principal non debe ser demasiado longa.

2.8 Ao alimentar o coitelo, o coitelo debe achegarse lentamente ao traballo para evitar unha colisión; a velocidade do carro debe ser uniforme. Ao cambiar a ferramenta, a ferramenta e a peza de traballo deben manterse a unha distancia adecuada.

2.9 A ferramenta de corte debe ser apertada e a lonxitude da extensión da ferramenta de xiro xeralmente non é superior a 2,5 veces o grosor da ferramenta.

2.1.0 Ao mecanizar pezas excéntricas, debe haber un contrapeso adecuado para equilibrar o centro de gravidade do portabrocas e a velocidade do vehículo debe ser a adecuada.

2.1.1. Debe haber medidas de protección para a peza de traballo cuxo portabrocas estea máis aló da fuselaxe.

2.1.2 O axuste da configuración da ferramenta debe ser lento. Cando a punta da ferramenta está a 40-60 mm de distancia da parte de procesamento da peza, débese utilizar alimentación manual ou de traballo, e non se permite que o avance rápido enganche directamente a ferramenta.

2.1.3 Ao pulir a peza cunha lima, o porta-ferramentas debe retraerse nunha posición segura e o operador debe mirar cara ao portabrocas, coa man dereita por diante e a esquerda por detrás. Hai unha chaveira na superficie e está prohibido utilizar un ficheiro para procesar a peza de traballo cun burato cadrado.

2.1.4 Ao pulir o círculo exterior da peza de traballo con pano de esmeril, o operador debe suxeitar os dous extremos do pano de esmeril coas dúas mans para pulir segundo a postura especificada no artigo anterior. Está prohibido utilizar os dedos para suxeitar o pano abrasivo para pulir o burato interior.

2.1.5 Durante a alimentación automática do coitelo, o pequeno soporte do coitelo debe axustarse para que quede ao ras da base para evitar que a base toque o portabrocas.

2.1.6 Cando se cortan pezas ou materiais grandes e pesados, débese reservar suficiente cantidade de mecanizado.

3. Funcionamento de aparcamento

3.1 Desconecte a alimentación e retire a peza de traballo.

3.2 Os mangos de cada peza son derrubados ata a posición cero, e as ferramentas son contadas e limpas.

3.3 Comprobar o estado de cada dispositivo de protección.

4. Precaucións durante o funcionamento

4.1 Queda terminantemente prohibido o manexo da máquina por parte de non traballadores.

4.2 Queda terminantemente prohibido tocar a ferramenta, a parte xiratoria da máquina ferramenta ou a peza rotativa durante a operación.

4.3 Non está permitido utilizar parada de emerxencia. En caso de emerxencia, despois de utilizar este botón para parar, debe revisarse de novo segundo a normativa antes de poñer en marcha a máquina.

4.4 Non está permitido pisar a superficie do carril guía, varilla de parafuso, varilla pulida, etc. do torno. Agás pola normativa, non está permitido manexar o mango cos pés en lugar das mans.

4.5 Para pezas con burbullas, buracos de contracción ou chaveiras na parede interior, non se permiten raspadores triangulares para cortar os orificios interiores.

4.6 A presión do aire comprimido ou do líquido do portabrocas hidráulico traseiro pneumático debe alcanzar o valor especificado antes de poder utilizarse.

4.7 Ao xirar pezas delgadas, cando a lonxitude sobresaínte dos dous lados dianteiros da cabeceira da cama é máis de 4 veces o diámetro, o centro debe usarse segundo a normativa de proceso. Apoio central ou apoio do talón. Deben engadirse gardas e sinais de advertencia cando sobresaen detrás da cabeceira da cama.

4.8 Ao cortar metais quebradizos ou cortar facilmente salpicados (incluído o moedor), deben engadirse deflectores de protección e os operadores deben usar lentes de protección.

outro

Coa popularidade deMecanizado CNC,cada vez aparecen máis equipos de automatización no mercado.Tornos tradicionaisteñen as súas propias vantaxes insubstituíbles e seguen sendo as máquinas necesarias para a maioría das plantas de procesamento.

1. Máquinas ferramenta convencionaisson máis asequibles

O custo de compra deTornos CNCé varias veces máis caro que o convencional torno coa mesma potencia, e os custos posteriores de mantemento, reparación, consumibles e outros tamén son moito máis altos.

2.Máis axeitado para o mecanizado a pequena escala

Cando só hai que mecanizar pequenos lotes de pezas,os traballadores máis cualificados poden mecanizar a peza con máquinas-ferramenta convencionais con debuxos de pezas.

3.Altos salarios dos programadores CNC e poucos talentos

Os programadores CNC a miúdo requiren salarios máis altos e hai moitos tipos de sistemas CNC. Obviamente, é máis difícil atopar un operador que teña coñecementosMáquinas ferramenta CNCque un traballador da máquina ferramenta convencional.

4.Acerca dos custos de entrada empresarial

Tendo en conta a rotación de capital das empresas e o uso racional dos equipos, moitas empresas seguen fabricandomáquina convencionalferramentas.

En definitiva, aínda que a fabricación CNC converteuse nunha tendencia importante no desenvolvemento da industria manufacturera, as máquinas-ferramentas convencionais aínda teñen as súas propias vantaxes únicas no caso da popularización de equipos intelixentes. Coa mellora continua da intelixencia deMáquinas ferramenta CNCno futuro, as máquinas-ferramentas tradicionais poden ser substituídas a gran escala, pero non é factible eliminalas por completo.

| MODELO | CW61(2)63E | CW61(2)80E | CW61(2)100E | CW61(2)120E | CWA61100 |

| CAPACIDADES | |||||

| Balanceo máx. sobre a cama | 630 mm | 800 mm | 1000 mm | 1200 mm | 1000 mm |

| Max.swing sobre tobogán transversal | 350 mm | 485 mm | 685 milímetros | 800 mm | 620 mm |

| Lonxitude máx. de xiro | 750,1250,1750,2750,3750,4750,5750,7750,9750,11750 mm | 1,5m 2m 3m 4m 5m 6m 8m 10m 12m | |||

| Max.swing sobre o espazo | 830 mm | 1000 mm | 1200 mm | 1400 mm | 780 mm |

| Lonxitude válida da brecha | 230 m | 8T | |||

| Ancho da cama | 550 mm | ||||

| CABEZAL | Φ130 mm | ||||

| Burato do fuso | 105 mm OU 130 mm (OPCIONAL PARA CW6180E+) | Métrica140 # | |||

| Nariz de fuso | D-11 ou C-11 | 3,15-315 r/min ou 2,5-250 r/min | |||

| Cono do fuso | Φ120mm cono 1:20 (Φ140, OPCIONAL PARA CW6180+) | Adiante 21tipos,Reversión12tipos | |||

| Velocidades do eixo (Número) | 14-750 RPM (18 PASOS) | ||||

| CAIXA DE ENGRANAXE-ROSCAS E ALIMENTOS | 44tipos 1-120 mm | ||||

| Rango de fíos métricos (tipos) | 1-240 mm (54 tipos) | 31 tipos 1/4-24 T/I | |||

| Rangos de fíos de polgadas (tipos) | 28-1 polgadas (36 tipos) | 45tipos 0,5-60 mm | |||

| Rango de fíos de Moudle (tipos) | 0,5-60 DP (27 tipos) | 38tipos 1/2-56DP | |||

| Rango de roscas diametrais (tipos) | 30-1 tpi (27 tipos) | 56 tipos 0,1-12 mm | |||

| Rango de alimentacións longas (tipos) | 0,048-24,3 mm/r (72 tipos) | 56tipos 0,05-6 mm | |||

| Rango de alimentación cruzada (tipos) | 0,024-12,15 mm/r (72 tipos) | 3400 mm/min, 1700 mm/min | |||

| Avance rápido: Long./Cruz | 4/2 m/min | ||||

| Tamaño do parafuso: diámetro/paso | T48mm/12mm OU T55mm/12mm (para 5M+) | 48 mm | |||

| CARROZ | 45*45 mm | ||||

| Viaxe de diapositivas cruzadas | 350 mm | 420 mm | 520 mm | ||

| Viaxes de descanso composto | 200 mm | 650 mm | |||

| Tamaño do vástago da ferramenta | 32*32 mm | 280 mm | |||

| CONTRA | |||||

| Diámetro do fuso | 100 mm | 120 mm | Φ160 mm | ||

| Cono do fuso | MORSE #6 | Métrica 80 # | |||

| Viaxe do fuso | 240 mm | 300 mm | |||

| MOTOR | |||||

| Motor de accionamento principal | 11 kw | 22 kw | |||

| Motor da bomba de refrixerante | 0,09 kW | 0,15 kW | |||

| Motor de alimentación rápida | 1,1 kW | 1,5 kW | |||

Hora de publicación: 14-Abr-2022