Perforadora e fresadora CNC tipo pórtico

Máquina de fresado e perforación de pórtico CNC

Perforadora e fresadora de pórtico

Fresadora de pórtico CNC

Aplicación de máquinas

A serie de máquinas de perforación e fresadora CNC de alta velocidade de pórtico BOSM utilízase principalmente para a perforación e procesamento de alta eficiencia de placas grandes, bridas de enerxía eólica, discos, pezas de aneis e outras pezas de traballo cun espesor dentro do rango efectivo. A perforación de buratos e buratos cegos pódese realizar en pezas de material único e materiais compostos. O proceso de mecanizado da máquina-ferramenta está controlado dixitalmente e a operación é moi cómoda. Pode realizar automatización, alta precisión, múltiples variedades e produción en masa. Co fin de satisfacer as necesidades de procesamento dos diferentes usuarios, a empresa desenvolveu unha variedade de produtos finalizados. Ademais dos modelos convencionais, tamén se poden deseñar e personalizar segundo as necesidades reais dos usuarios.

Estrutura da máquina

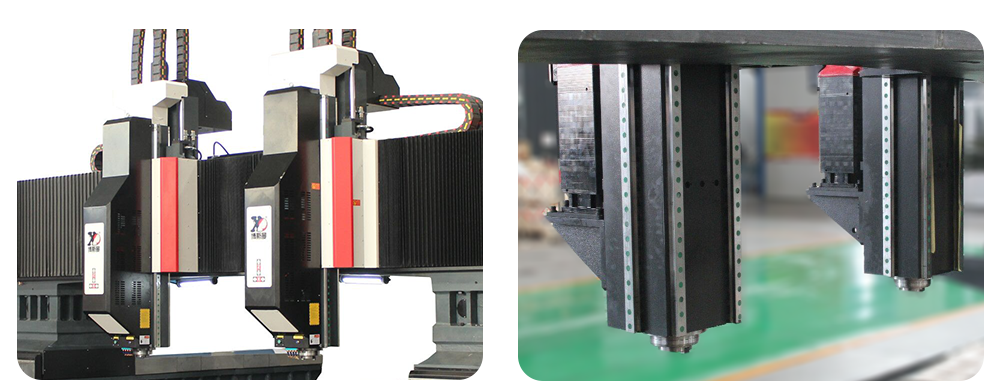

Este equipo consiste principalmente en mesa de traballo de cama, pórtico móbil, sela deslizante móbil, cabezal de perforación e fresado, dispositivo de lubricación automática e dispositivo de protección, dispositivo de refrixeración circulante, sistema de control dixital, sistema eléctrico, etc. Unidade de par de parafusos, a máquina ferramenta ten alta precisión de posicionamento e precisión de posicionamento repetida.

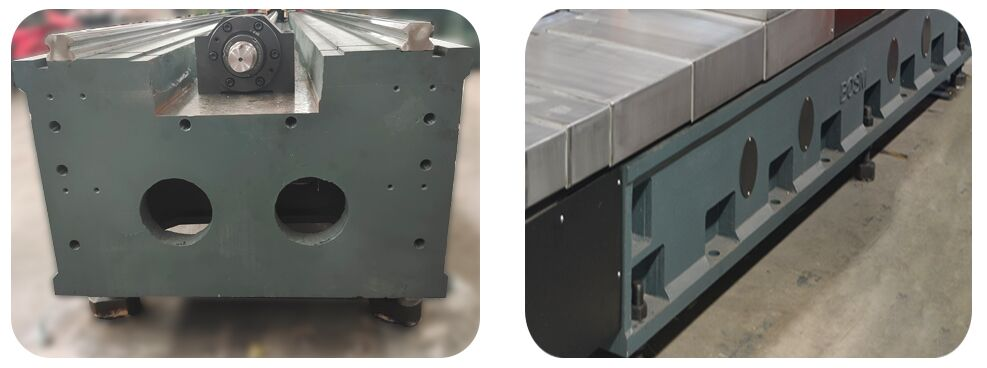

1)Mesa de traballo:

A cama é unha fundición dunha soa peza, rematada despois do tratamento secundario de recocido e envellecemento por vibración, cunha boa rixidez dinámica e estática e sen deformación. Hai ranuras en T cunha disposición de acabado razoable na superficie da mesa de traballo para suxeitar pezas de traballo. A base da cama está equipada con 2 guías lineais de alta precisión (4 en ambos os dous lados en total), de xeito que o control deslizante da guía se tensa uniformemente, o que mellora moito a rixidez da máquina ferramenta e a súa resistencia á tracción e á compresión. O sistema de accionamento adopta servomotores de CA e pares de parafusos de esfera de precisión. A tracción lateral fai que o pórtico se mova na dirección do eixe X. Os parafusos axustables están distribuídos na superficie inferior da cama, o que pode axustar facilmente o nivel da mesa de traballo da cama.

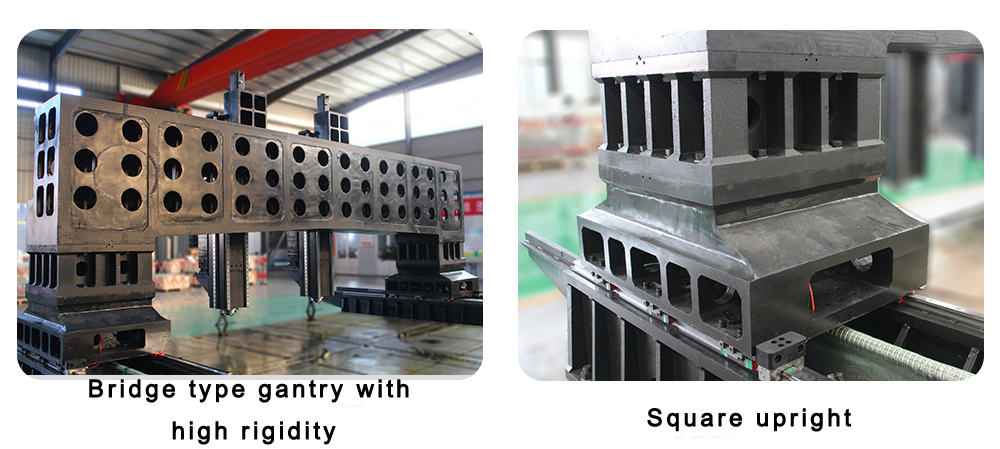

2)Movingpórtico:

O pórtico móbil está fundido e procesado por ferro gris (HT250). Na parte frontal do pórtico están instalados dous pares de guías lineais rodantes de 55# de capacidade de carga ultra alta. Un conxunto de par de parafusos de esfera de precisión e un servomotor fan que o cabezal de potencia se mova na dirección do eixe Y, e a cabeza de perforación está instalada no tobogán do cabezal de potencia. O movemento do pórtico realízase coa rotación da porca do parafuso de esferas no parafuso de esferas impulsado polo servomotor a través do acoplamento de precisión.

3)Movingsela corrediza:

A sela deslizante é unha estrutura de fundición de precisión. A sela deslizante está equipada con dúas guías lineais CNC de carga ultra alta, un conxunto de pares de parafusos de bolas de precisión e un redutor planetario de alta precisión conectado ao servomotor e equipado cun cilindro de equilibrio de nitróxeno, que equilibra o peso do cabeza de potencia, reduce a carga do parafuso de chumbo, prolonga a vida útil do parafuso de chumbo, conduce a cabeza de potencia de perforación para moverse na dirección do eixe Z e realiza o avance rápido, avanza, retrocede e detén as accións do cabezal de potencia, con rotura automática de chip, eliminación de chip, función de pausa.

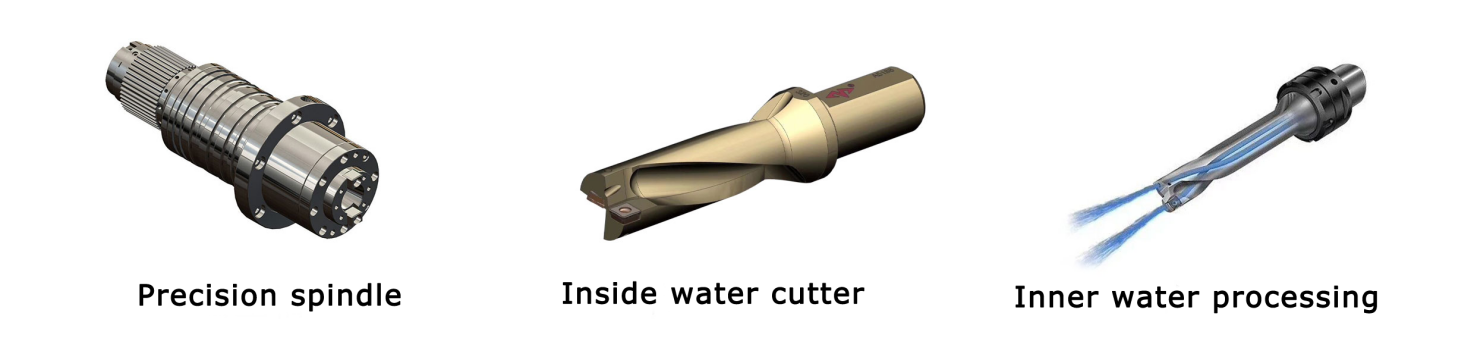

4)Cabezal de potencia de perforación(Fixo):

O cabezal de perforación adopta un motor servo de eixo dedicado, que é impulsado por unha desaceleración de correa síncrona dentada para aumentar o par e acciona un eixo de precisión dedicado. O fuso adopta as catro primeiras e as dúas traseiras seis filas de rodamentos de contacto angular xaponeses para lograr un cambio de velocidade continuo. O fuso está equipado cun sistema de cambio de ferramenta pneumático para facer a ferramenta. A substitución é rápida e sinxela, e a alimentación é impulsada por un servomotor e un parafuso de bola. Os eixes X e Y pódense enlazar mediante un control de lazo semipechado, que pode realizar funcións de interpolación lineal e circular. O extremo do fuso é un orificio cónico BT50, equipado con xunta rotativa de alta velocidade italiana Rotofors, que se pode procesar mediante un centro de perforación en U de alta velocidade.

4.1 O corpo da caixa e a mesa deslizante do cabezal de perforación están feitos de fundición para mellorar a súa rixidez e estabilidade e reducir as vibracións e o ruído.

4.2 A máquina ferramenta pódese manexar mediante un volante electrónico; para aforrar tempo e mellorar a eficiencia da produción durante o procesamento, despois de perforar o primeiro burato para establecer a posición de alimentación, perforar os buracos restantes do mesmo tipo pode lograr un avance rápido → avance do traballo → retroceso rápido Tamén debería ter funcións como chip automático rotura, eliminación de virutas e pausa.

4.3 O ariete está equipado cun sistema de balance de nitróxeno líquido para reducir a carga do eixe Z e aumentar a vida útil do parafuso do eixe Z.

4.4 O servomotor do eixe Z adopta un motor de freo de apagado, que manterá o freo cando se corta de súpeto a enerxía para evitar accidentes causados pola caída da caixa do eixe.

4.5 Cabezal

4.5.1. A caixa do eixe principal adopta catro guías lineais de alta resistencia, con alta rixidez de movemento, alta precisión de posicionamento e boa estabilidade a baixa velocidade.

4.5.2. Unidade do eixe Z: o servomotor está conectado directamente ao parafuso de bólas a través do acoplamento, e o parafuso de bólas impulsa o cabezal para moverse cara arriba e abaixo na sela para realizar a alimentación do eixe Z. O motor do eixe Z ten unha función de freo automático. En caso de falla de enerxía, o eixe do motor está firmemente suxeito para evitar que xire.

4.5.3. O grupo de fusos adopta un fuso de saída de auga interna de alta velocidade de Taiwan Jianchun, que ten alta precisión e alto rendemento. O eixe principal agarra o coitelo polo resorte de bolboreta do eixe principal coa forza de tensión que actúa sobre o cravo do mango da ferramenta a través do mecanismo de brocha de catro partes, e a ferramenta solta adopta o método pneumático.

5)Dispositivo de lubricación automática e dispositivo de protección:

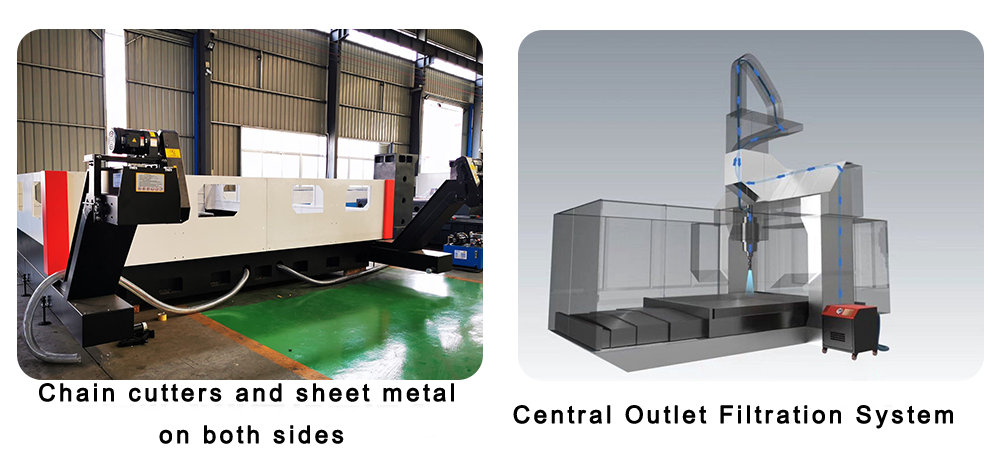

Hai un transportador automático de virutas a ambos os dous lados do banco de traballo e un filtro ao final. O transportador automático de chips é un tipo de cadea plana. Un lado está equipado cunha bomba de refrixeración e a saída está conectada ao sistema central de filtro de auga cunha mangueira. , O refrixerante flúe ao transportador de virutas, a bomba de elevación do transportador de virutas bombea o refrixerante ao sistema de filtro de saída central e a bomba de refrixeración de alta presión fai circular o refrixerante filtrado ao arrefriamento da perforación do fuso. Tamén está equipado cun carro de transporte de chips, moi cómodo para transportar chips. Este equipo está equipado con sistemas de refrixeración de ferramentas internos e externos. Cando se usa a perforación de alta velocidade, úsase o arrefriamento interno da ferramenta e o arrefriamento externo úsase para o fresado lixeiro.

5.1. Sistema de filtración de auga de saída central:

Esta máquina-ferramenta está equipada cun sistema central de filtro de auga, que pode filtrar eficazmente as impurezas do refrixerante. O sistema interno de pulverización de auga pode evitar que os pinos de ferro se enreden na ferramenta durante o procesamento, reducir o desgaste da ferramenta, prolongar a vida útil da ferramenta e mellorar o acabado superficial da peza. O pin de descarga de auga a alta presión da punta da ferramenta pode protexer ben a superficie da peza de traballo, protexer a articulación rotativa de alta velocidade, evitar que as impurezas bloqueen a articulación rotativa e mellorar a calidade da peza no seu conxunto e mellorar a eficiencia do traballo.

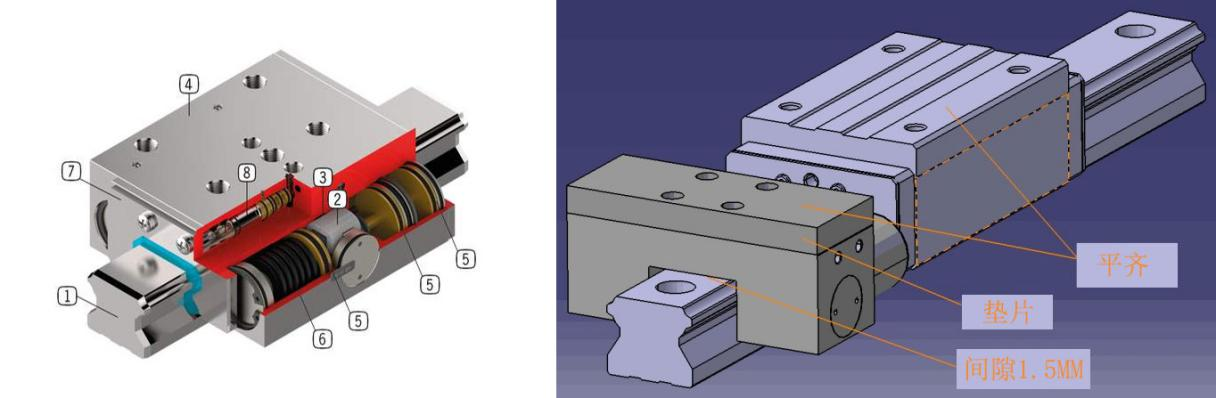

6)Abrazadera lineal:

A abrazadeira está composta polo corpo principal da abrazadeira, actuadores, etc. É un compoñente funcional de alto rendemento que se usa xunto co par de guías lineais rodantes. A través do principio de expansión da forza do bloque de cuña, xera unha forte forza de suxeición; ten un pórtico fixo, posicionamento preciso, antivibración e función para mellorar a rixidez.

Ten as seguintes características:

Seguro e fiable, forte forza de suxeición, suxeitando o eixe XY inmóbil durante o proceso de perforación e tope.

A forza de suxeición extremadamente alta aumenta a rixidez da alimentación axial e evita o desgaste causado pola vibración.

Resposta rápida, o tempo de resposta de apertura e peche é de só 0,06 segundos, o que pode protexer a máquina ferramenta e aumentar a vida útil do parafuso.

Superficie duradeira, niquelada, bo rendemento antioxidante.

Novo deseño para evitar un impacto ríxido ao apertar.

7)Colocación e suxeición da peza de traballo

Para o aliñamento da peza de brida redonda, pódese colocar arbitrariamente na placa de soporte con ranuras en T, e a posición central mídese polo buscador de bordo instalado no orificio cónico do fuso en calquera tres puntos (diámetro interior ou diámetro exterior) da peza de traballo. . Despois diso, obtense automaticamente mediante o cálculo do programa de control numérico, que é preciso e rápido. A suxeición da peza de traballo está fixada por unha abrazadeira composta por unha placa de presión, unha varilla expulsora, un tirante e un bloque de almofada, que é cómodo de usar.

8)Dispositivo de lubricación automática

Esta máquina-ferramenta está equipada co dispositivo de lubricación automática de presión parcial volumétrica orixinal de Taiwán, que pode lubricar automaticamente varios pares de movemento, como carrís de guía, parafusos, bastidores, etc., sen saídas sen saída e garantir a vida útil da máquina-ferramenta. Os carrís de guía a ambos os dous lados da bancada da máquina están equipados con tapas protectoras de aceiro inoxidable e ambos os dous lados da cabeza de poder móbil do pórtico están equipados con tapas protectoras flexibles. Os protectores contra salpicaduras a proba de auga instálanse ao redor da mesa de traballo e a tubería de auga está protexida pola cadea de plástico. Unha cortina de tiras de PVC transparente suave está instalada ao redor do fuso.

9)Controlador CNC dixital completo:

9.1. Coa función de rotura de viruta, o tempo de rotura de viruta e o ciclo de rotura de viruta pódense configurar na interface home-máquina.

9.2. Coa función de elevación da ferramenta, a altura de elevación da ferramenta pódese configurar na interface home-máquina. Ao perforar a esta altura, a broca levántase rapidamente ata a parte superior da peza de traballo e, a continuación, as virutas, despois avanzan rapidamente ata a superficie de perforación e convértese automaticamente en alimentación de traballo.

9.3. A caixa de control de operación centralizada e a unidade portátil adoptan un sistema de control numérico e están equipadas con interface USB e pantalla LCD de cristal líquido. Para facilitar a programación, almacenamento, visualización e comunicación, a interface de operación ten funcións como diálogo home-máquina, compensación de erros e alarma automática.

9.4. O equipo ten a función de previsualizar e revisar a posición do burato antes do procesamento, o que é moi cómodo de operar.

10)Buscador óptico de bordes:

O equipo está equipado cun buscador de bordos fotoeléctrico, que pode atopar a posición da peza de forma cómoda e rápida.

1) Instale o buscador de bordos no portabrocas da máquina-ferramenta e xire lentamente o fuso para corrixir a súa concentricidade.

2) Move o fuso co volante, para que o bordo da bola de aceiro do buscador de bordos toque levemente a peza de traballo e a luz vermella se acende. Neste momento, o fuso pódese mover cara a adiante e cara atrás varias veces para atopar o mellor punto onde o bordo da bola de aceiro do buscador de bordos toque a peza de traballo. .

3) Grave os valores dos eixes X e Y que mostra o sistema CNC neste momento e enche o ordenador.

4) Atopar varios puntos de detección deste xeito

11)Alarma de desgaste da ferramenta

A alarma de desgaste da ferramenta detecta principalmente a corrente do motor do eixo. Cando a corrente supera o valor preestablecido, o dispositivo xulga automaticamente que a ferramenta se esgotou e o eixe retraerá automaticamente a ferramenta neste momento e finalizará o programa automático. Lembre ao operador que a ferramenta está desgastada.

12)Alarma de nivel de auga baixo

1) Cando o refrixerante do filtro está no nivel medio, o sistema conéctase automaticamente ao motor para arrancar e o refrixerante do transportador de chips flúe automaticamente ao filtro. Cando alcanza o nivel alto, o motor deixa de funcionar automaticamente.

2) Cando o líquido de refrixeración do filtro está a un nivel baixo, o sistema solicitará automaticamente que o indicador de nivel se alarme, o eixe retraerá automaticamente a ferramenta e a máquina deixará de funcionar.

13) Función de memoria de apagado

Debido á parada da operación causada por un fallo súbito de enerxía, esta función pode atopar de forma rápida e cómoda a posición do último burato perforado antes da falla de enerxía. Os operadores poden pasar rapidamente ao seguinte paso, aforrando tempo de busca.

Inspección láser de tres eixes:

Cada máquina de Bosman está calibrada co interferómetro láser da empresa británica RENISHAW, e inspecciona e compensa con precisión o erro de cabeceo, a reacción, a precisión de posicionamento, a precisión de posicionamento repetida, etc., para garantir a estabilidade dinámica, estática e a precisión de procesamento da máquina. . Inspección da barra de bola Cada máquina usa unha barra de bola da empresa británica RENISHAW para calibrar a precisión do círculo real e a precisión xeométrica da máquina. Ao mesmo tempo, lévase a cabo un experimento de corte circular para garantir a precisión do mecanizado 3D e a precisión do círculo da máquina.

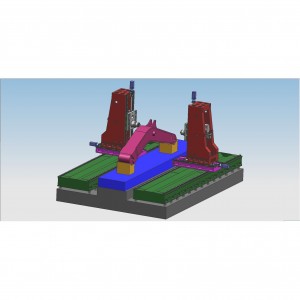

Disposición da plataforma, suxeición da peza, requisitos de eliminación automática de virutas

1. Plataforma principal (1 peza): peza de traballo de suxeición de ranura en T. Tanto a superficie do extremo superior como a superficie lateral da plataforma principal pódense utilizar como superficies de posicionamento de procesamento.

2. Plataforma de afundimento (1 peza): (o lado está equipado cun cadro de axuste de presión auxiliar e a parte superior está equipada cunha tapa protectora de cobertura total, deseñada e instalada polo vendedor), as instrucións de posicionamento e procesamento da peza principal:

Procesamento da tapa da válvula: posicionamento da plataforma inferior (mango de soporte inferior e pezas de traballo de diferentes tamaños), a placa de presión superior fíxase presionando ou o vendedor deseña un dispositivo de suxeición superior automático.

Procesamento do corpo da válvula: posicionamento da plataforma inferior (asas de apoio inferiores e pezas de traballo de diferentes tamaños), as asas laterais da columna auxiliar da plataforma inferior e as varillas de expulsión de accesorios en forma de L premóntanse e fíxanse ou o vendedor deseña unha parte superior automática. dispositivo de suxeición.

Especificación

| Modelo | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Tamaño de traballo | lonxitude * ancho | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Cabezal de perforación vertical | Cono do fuso | BT50 | |||

| Diámetro de perforación (mm) | φ96 | ||||

| Diámetro de rosca (mm) | M36 | ||||

| Velocidade do eixo (r/min) | 30~3000/60~6000 | ||||

| Potencia do motor do eixo (kw) | 30/22/37 | ||||

| Distancia do nariz do fuso á mesa | Segundo a fundación | ||||

| Precisión de posicionamento de repetición (X/Y/Z) | X/Y/Z | ± 0,01/1000 mm | |||

| Sistema de control | KND/GSK/SIEMENS | ||||

| Ferramenta revista | Ferramenta de revista Okada con 24 ferramentas opcionales | ||||

Inspección de Calidade

Cada máquina de Bosman está calibrada cun interferómetro láser da empresa RENISHAW do Reino Unido, que inspecciona e compensa con precisión os erros de tonalidade, a reacción, a precisión de posicionamento e a precisión de posicionamento repetida para garantir a estabilidade dinámica, estática e a precisión do procesamento da máquina. . Proba de barra de bola Cada máquina usa un probador de barra de bola da empresa británica RENISHAW para corrixir a verdadeira precisión do círculo e a precisión xeométrica da máquina, e realizar experimentos de corte circular ao mesmo tempo para garantir a precisión do mecanizado 3D e a precisión do círculo da máquina.

Entorno de uso da máquina-ferramenta

1.1 Requisitos ambientais dos equipamentos

Manter un nivel constante de temperatura ambiente é un factor esencial para o mecanizado de precisión.

(1) A temperatura ambiente dispoñible é de -10 ℃ ~ 35 ℃. Cando a temperatura ambiente é de 20 ℃, a humidade debe ser de 40 ~ 75%.

(2) Para manter a precisión estática da máquina ferramenta dentro do intervalo especificado, a temperatura ambiente óptima debe ser de 15 ° C a 25 ° C cunha diferenza de temperatura

Non debe exceder ± 2 ℃ / 24 h.

1.2 Tensión de alimentación: trifásica, 380 V, flutuación de tensión dentro do ± 10 %, frecuencia de alimentación: 50 HZ.

1.3 Se a tensión na zona de uso é inestable, a máquina-ferramenta debe estar equipada cunha fonte de alimentación regulada para garantir o funcionamento normal da máquina-ferramenta.

1.4. A máquina-ferramenta debe ter unha conexión a terra fiable: o fío de conexión a terra é fío de cobre, o diámetro do fío non debe ser inferior a 10 mm² e a resistencia de posta a terra é inferior a 4 ohmios.

1.5 Para garantir o funcionamento normal do equipo, se o aire comprimido da fonte de aire non cumpre os requisitos da fonte de aire, debe engadirse un conxunto de dispositivos de purificación da fonte de aire (deshumidificación, desengraxamento, filtrado) antes do entrada de aire da máquina.

1.6. O equipo debe manterse lonxe da luz solar directa, vibracións e fontes de calor, e lonxe de xeradores de alta frecuencia, máquinas eléctricas de soldadura, etc., para evitar fallos na produción da máquina ou perda de precisión da máquina.

Servizo Antes e Despois

1) Antes do servizo

A través do estudo da solicitude e da información necesaria dos clientes e a posterior información aos nosos enxeñeiros, o equipo técnico de Bossman é responsable da comunicación técnica cos clientes e da formulación de solucións, axudando ao cliente a seleccionar a solución de mecanizado adecuada e as máquinas adecuadas.

2) Despois do servizo

A. A máquina cunha garantía dun ano e pago por mantemento de por vida.

B.Durante o período de garantía dun ano despois de que a máquina chegase ao porto de destino, BOSSMAN proporcionará servizos de mantemento gratuítos e oportunos para varios fallos non provocados polo home na máquina e substituirá a tempo todo tipo de pezas de danos non provocadas polo home. de cargo. Os fallos que se produzan durante o período de garantía serán reparados polos gastos correspondentes.

C.Soporte técnico en 24 horas en liña, TM, Skype, E-mail, resolvendo a tempo as dúbidas relativas. se non se pode resolver, BOSSMAN organizará inmediatamente que o enxeñeiro posvenda chegue ao lugar para a reparación, o comprador debe pagar a VISA, os billetes de avión e o aloxamento.

Sitio do cliente