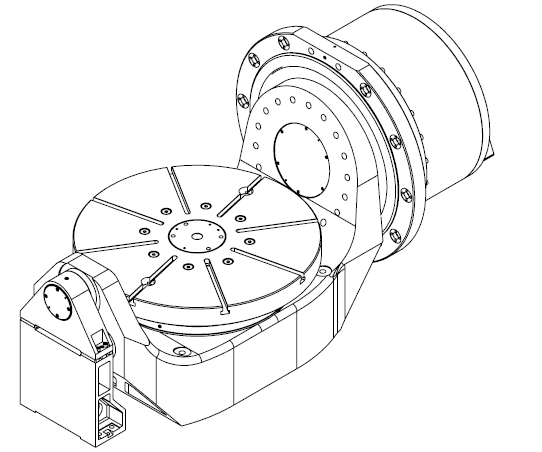

Centro de mecanizado vertical de 5 eixes V5-700B

Visión xeral

O centro de mecanizado de cinco eixes V5-700 B adopta unha estrutura estable en forma de C e está equipado con eixo eléctrico, mesa xiratoria CNC de accionamento directo e revista de ferramentas como estándar, que pode realizar o mecanizado de alta velocidade e alta precisión de pezas complexas. É amplamente utilizado no procesamento flexible e eficiente de novos motores de vehículos de enerxía, caixas de cambios, motores, moldes, dispositivos médicos robóticos e outros produtos.

Descrición de funcións e características

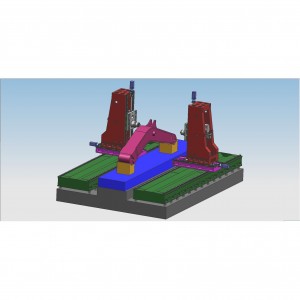

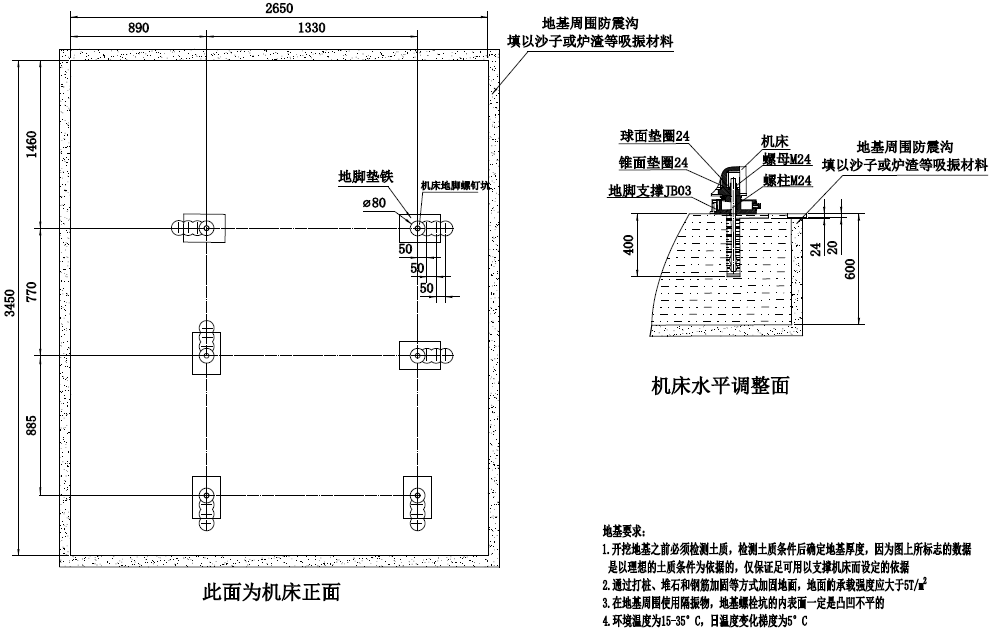

1. Disposición xeral da máquina-ferramenta

O centro de mecanizado de cinco eixes V5-700B adopta unha estrutura estable en forma de C, a columna está fixada na cama, a placa deslizante móvese horizontalmente ao longo da columna (dirección X), o asento deslizante móvese lonxitudinalmente ao longo da placa deslizante (dirección Y). ), e o cabezal móvese verticalmente ao longo do asento deslizante (dirección Z). A mesa de traballo adopta a estrutura de cuna dun só brazo de tracción directa de desenvolvemento propio e os seus diversos indicadores de rendemento alcanzaron o nivel avanzado internacional.

2. Sistema de alimentación

Os carrís de guía lineal X, Y e Z e os parafusos de esfera teñen unha baixa fricción estática e dinámica, alta sensibilidade, baixa vibración a altas velocidades, sen arrastre a baixas velocidades, alta precisión de posicionamento e excelente rendemento do servomotor.

Os servomotores de eixes X, Y e Z están conectados directamente con parafusos de esfera de alta precisión mediante acoplamentos, reducindo enlaces intermedios, realizando transmisión sen espazos, alimentación flexible, posicionamento preciso e alta precisión de transmisión.

O servomotor do eixe Z ten unha función de freo. En caso de falla de enerxía, o freo pode manter firmemente o eixe do motor para que non poida xirar, o que desempeña un papel de protección de seguridade.

3. Fuso eléctrico

O fuso eléctrico adopta o fuso eléctrico de alto rendemento de desenvolvemento propio (patente de invención: 202010130049.4) e o extremo está equipado con boquillas de refrixeración para arrefriar a ferramenta. Ten as vantaxes de alta velocidade, alta precisión e alta resposta dinámica e pode realizar unha regulación continua de velocidade. O codificador de alta precisión incorporado pode realizar unha parada direccional precisa e un toque ríxido.

4. Revista de ferramentas

O cargador de ferramentas de disco adopta un cargador de ferramentas manipuladora BT40, que pode acomodar 24 ferramentas.

5. Tocadiscos

O tocadiscos de base de accionamento directo desenvolvido por si mesmo (patentes de invención 202010409192.7, 202010408203.X, 2022109170252) está equipado cun codificador absoluto de alta precisión e está arrefriado por un enfriador de auga a temperatura constante. Ten as vantaxes dunha alta rixidez, alta precisión e alta resposta dinámica. O banco de traballo adopta 8 ranuras radiais en T de 14 mm, cunha capacidade de carga máxima de 500 kg (horizontal) e 300 kg (vertical).

| Potencia nominal (kW) | Par nominal (Nm) | Velocidade nominal (rpm) | Par máximo (Nm) | Corriente nominal (A) | |

| Eixo B | 13.3 | 2540 | 50 | 4000 | 46.9 |

| eixo C | 3.7 | 700 | 50 | 1400 | 14 |

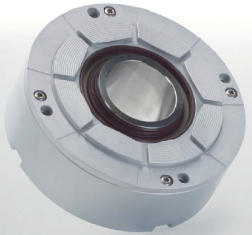

6. Sistema de retroalimentación de bucle totalmente pechado

Os eixes lineais X, Y e Z están equipados con escalas de reixa de valor absoluto da serie HEIDENHAIN LC4; As mesas rotativas B e C están equipadas con codificadores angulares de valor absoluto da serie HEIDENHAIN RCN2000 para realizar un feedback de bucle pechado completo de 5 eixes de alimentación, garantindo que a máquina-ferramenta teña alta precisión e alta precisión. retención de precisión.

Equipado cun refrixerador de auga para o arrefriamento a temperatura constante para garantir que o fuso eléctrico e a mesa giratoria de accionamento directo estean en boas condicións e poidan funcionar de forma eficiente durante moito tempo.

O sistema pneumático é filtrado por compoñentes pneumáticos para realizar as funcións de limpeza e soplado do orificio cónico do eixe principal, a protección de selado de aire do rodamento do eixe principal e a volta do almacén de ferramentas e do soporte de ferramentas.

8. Sistema de lubricación centralizada

O bloque deslizante do carril de guía e a porca do parafuso de bólas adoptan un dispositivo de lubricación centralizado con graxa fina, que proporciona unha lubricación regular e cuantitativa para garantir a precisión e estabilidade do parafuso de bólas e do carril de guía.

9. Sistema de lubricación aceite-aire

O fuso eléctrico está equipado cun dispositivo de lubricación aceite-aire importado para lubricar e arrefriar completamente o fuso. O sensor está equipado para proporcionar unha alarma para unha lubricación anormal, garantindo de forma efectiva que o fuso poida funcionar de forma estable a alta velocidade durante moito tempo.

10. Sistema de medida da peza

A máquina-ferramenta está equipada cunha sonda táctil HEIDENHAIN TS460 e un receptor de sinal sen fíos, que se pode instalar no fuso mediante un sistema de cambio de ferramenta manual ou automático para realizar as funcións de aliñamento da peza, medición da peza e configuración de puntos preestablecidos, e a repetibilidade da medición é ≤ 1um (velocidade de sondeo 1 m/min), a temperatura de traballo é de 10 °C a 40 °C. La sonda táctil HEIDENHAIN se activa mediante un interruptor óptico. O estilete usa un rodamento de tres puntos para garantir a posición libre ideal. Non se desgasta durante o uso, ten unha repetibilidade constante e é estable durante moito tempo.

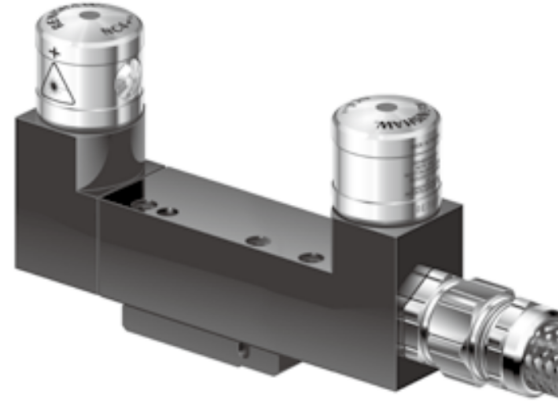

11. Sistema de medida da ferramenta

A máquina-ferramenta está equipada co instrumento de configuración de ferramentas láser Renishaw NC4, a repetibilidade da medición é de ± 0,1 um e a temperatura de traballo é de 5 °C a 50 °C.

12. Calibración de precisión de cinco eixes

A máquina-ferramenta está equipada con bolas de calibración KKH de HEIDENHAIN, xunto con sondas da serie TS, para lograr a calibración de precisión do eixe de rotación da máquina-ferramenta, reducir os erros durante o movemento da máquina-ferramenta e acadar unha alta precisión e alta repetibilidade.

(1) Fonte de alimentación: 380V±10% 50HZ±1HZ trifásico AC

(2) Temperatura ambiente: 5°C-40°C

(3) Temperatura óptima: 22°C-24°C

(4) Humidade relativa: 40-75%

(5) Presión da fonte de aire: ≥6 bar

(6) Caudal da fonte de gas: 500 L/min

15. Introdución da función do sistema CNC

Sistema CNC HEIDENHAIN TNC640

(1) Número de eixes: ata 24 bucles de control

(2) Versión de pantalla táctil con operación multitáctil

(3) Entrada de programa: programación conversacional Klartext e código G (ISO).

(4) Programación de contorno libre FK: use a linguaxe de programación conversacional Klartext para realizar programación de contorno libre FK con soporte gráfico

(5) Ciclos abundantes de fresado e perforación

(6) Compensación da ferramenta: compensación do raio da ferramenta e da lonxitude da ferramenta. Ciclo de sonda

(7) Datos de corte: cálculo automático da velocidade do eixo, velocidade de corte, alimentación por folla e alimentación por círculo

(8) Velocidade de procesamento do contorno constante: relativa ao percorrido do centro da ferramenta/en relación ao bordo da ferramenta

(9) Execución paralela: programa con soporte de gráficos mentres se executa outro programa

(10) Elementos de contorno: liña recta/chaflán/traxecto do arco/centro do círculo/raio do círculo/arco conectado tangencialmente/esquina redondeada

(11) Aproximación e saída dos contornos: camiños tanxenciais ou perpendiculares/a través do arco

(12) Salto de programa: subrutina/repetición de bloque de programa/calquera programa pode ser unha subrutina

(13) Ciclo fijo: perforación, roscado (con ou sen marco de roscado flotante), cavidade rectangular e de arco. Perforación de picoteo, escariado, aburrido, revestimento, perforación puntual. Fresado de roscas internas e externas. Desbaste de superficies planas e inclinadas. Mecanizado completo de bolsas rectangulares e circulares, protuberancias rectangulares e circulares. Ciclos de desbaste e acabado de sucos rectos e circulares. Ordenar puntos en círculos e liñas. Punto de matriz: código QR. Cadena de contorno, peto de contorno. Ranura de contorno para fresado trocoidal. Ciclo de gravado: grava texto ou números ao longo dunha liña recta ou arco.

(14) Transformación de coordenadas: traslación, rotación, espello, escalado (eixe específico).

(15) Programación de variables do parámetro Q: función matemática, operación lóxica, operación de paréntese, valor absoluto, constante þ, negación, número enteiro ou decimal, función de cálculo de círculos, función de procesamento de texto.

(16) Axudas á programación: calculadora. Unha lista de todas as mensaxes de erro actuais. Función de axuda contextual para mensaxes de erro. TNCguide: sistema de axuda integrado; o TNC 640 mostra información directamente do manual de usuario. Soporte gráfico para a programación de ciclos. Bloques de comentarios e bloques principais nos programas NC.

(17) Adquisición de información: utilizar directamente a posición real no programa NC.

(18) Gráficas de verificación do programa: a simulación gráfica das operacións de mecanizado pódese realizar mesmo cando se executa outro programa. Vista superior/vista tridimensional/vista estéreo e plano de procesamento inclinado/debuxo lineal 3D. Escalado local.

(19) Compatibilidade con gráficos de programación: aínda que se estea executando outro programa, os gráficos (diagrama de trazado de escritura manual 2D) do segmento de programa NC de entrada pódense mostrar no modo de operación de edición de programas.

(20) Gráficos en execución do programa: simulación de gráficos en tempo real mentres se executa o programa de fresado. vista superior/vista tres/vista estéreo.

(21) Tempo de procesamento: calcule o tempo de procesamento no modo operativo "proba". Mostra o tempo de mecanizado actual no modo de funcionamento "Program Run".

(22) Volver ao contorno: mostra o tempo de procesamento actual no modo de operación "programa en execución". Interrupción do programa, saída e volta ao contorno.

(23) Xestión de puntos preestablecidos: unha táboa para gardar calquera punto predefinido.

(24) Táboa de orixe: táboas de orixe múltiple, utilizadas para gardar a orixe relativa da peza.

(25) Mecanizado 3-D: control de movemento de alta calidade Smooth Jerk

(26) Tempo de procesamento do bloque: 0,5 ms

(27) Resolución de entrada e paso de visualización: 0,1 μm

(28) Ciclo de medición: calibración da sonda. Compensación manual ou automática do desalineamento da peza. Establece puntos preestablecidos manualmente ou automaticamente. A ferramenta e a peza de traballo pódense medir automaticamente.

(29) Compensación de erros: erro do eixe lineal e non lineal, xogo, ángulo agudo inverso de movemento circular, erro inverso, expansión térmica. rozamento estático, rozamento deslizante.

(30) Interface de datos: RS-232-C/V.24, ata 115 kbit/s. Interface de datos ampliada do protocolo LSV2, use o software HEIDENHAIN TNCremo ou TNCremoPlus para operar de forma remota TNC a través desta interface de datos. 2 x interfaz Gigabit Ethernet 1000BASE-T. 5 portos USB (1 porto USB 2.0 frontal, 4 portos USB 3.0).

(31) Diagnóstico: ferramentas de diagnóstico autónomos para unha solución de problemas rápida e cómoda.

(32) Lector CAD: mostra ficheiros de formato CAD estándar.

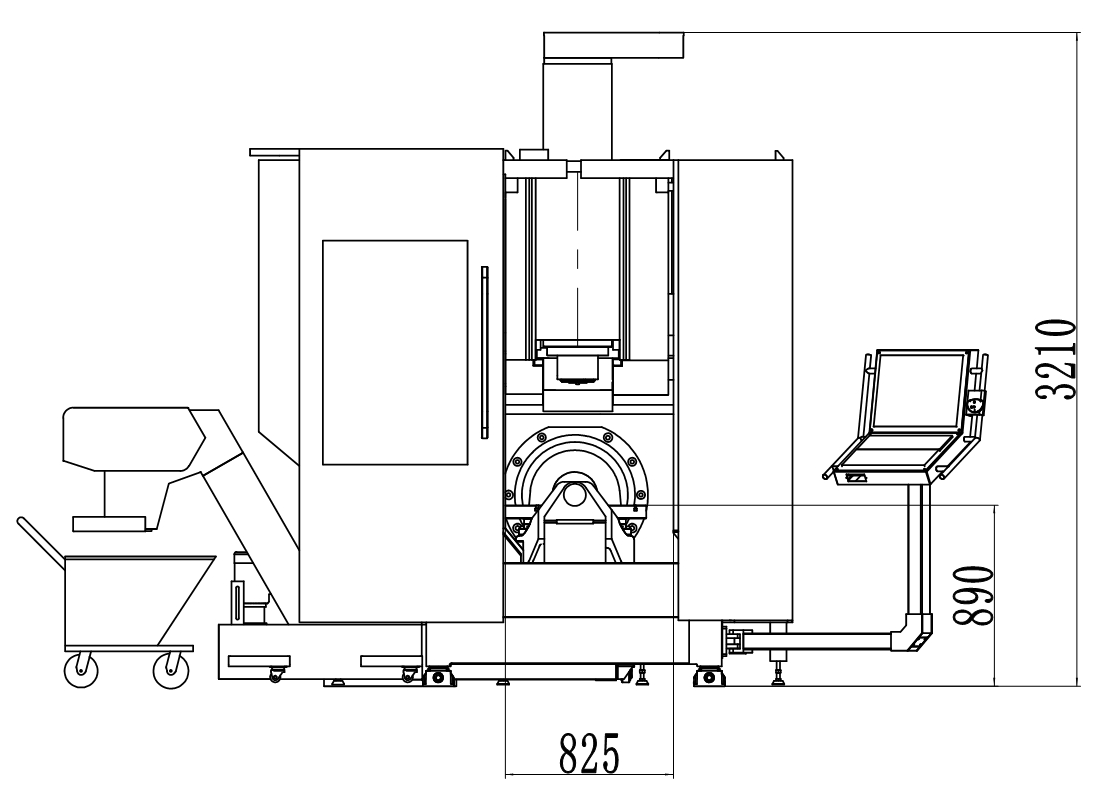

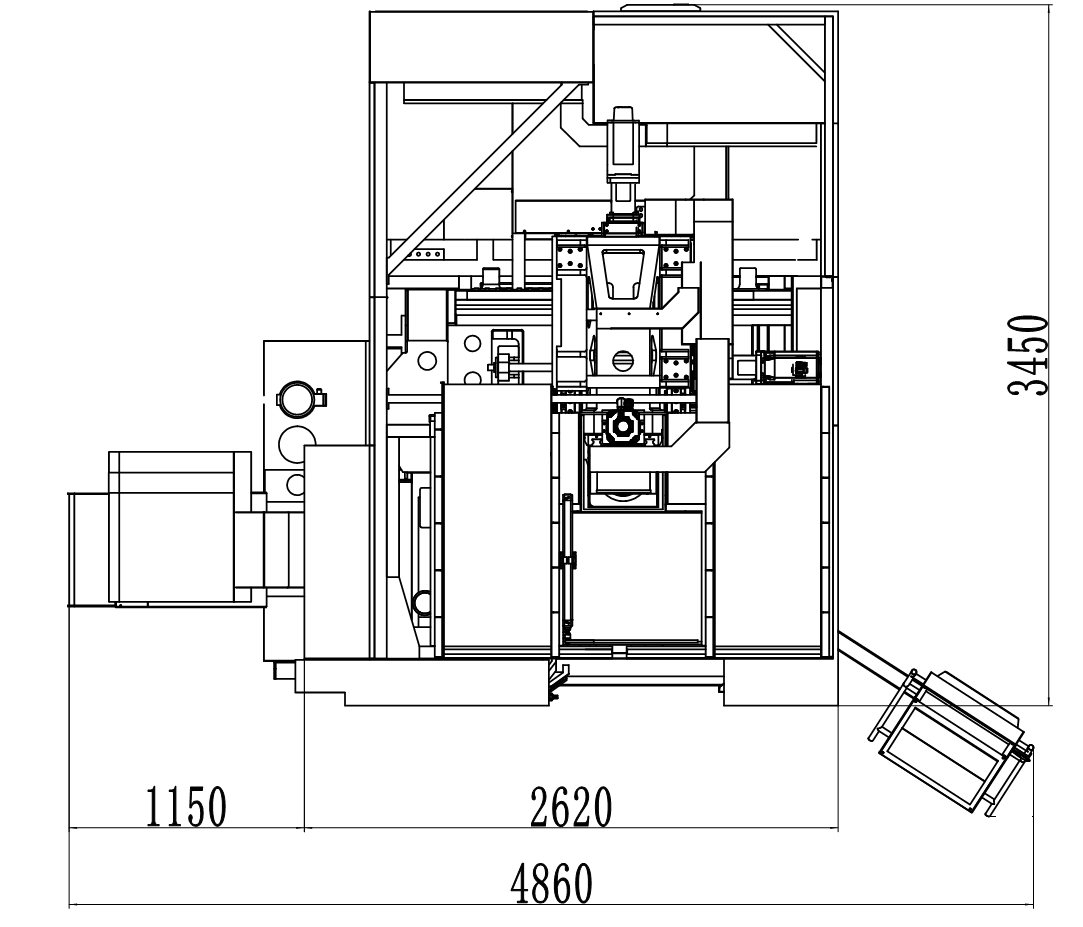

Parámetro principal

| Elemento | Unidade | Parámetro | |

| Mesa de traballo | Diámetro da mesa de traballo | mm | Φ700 |

| Carga horizontal máxima | kg | 500 | |

| Carga vertical máxima | kg | 300 | |

| Ranura en T | mm | 8×14 | |

| Intervalo de procesamento | Distancia entre a cara do extremo do fuso e a cara do extremo da mesa de traballo (máx.) | mm | 600 |

| Distancia entre a cara final do fuso e a cara final da mesa de traballo (mín.) | mm | 150 | |

| eixe X | mm | 700 | |

| Eixo Y | mm | 550 | |

| Eixo Z | mm | 450 | |

| Eixo B | ° | -35~+110 | |

| eixo C | ° | 360 | |

| Fuso | Taper | BT40 | BT40 |

| Velocidade nominal | rpm | 2000 | |

| Máx. velocidade | rpm | 15000 | |

| Par de saída S1/S6 | Nm | 72/88 | |

| Potencia do motor do fuso S1/S6 | KW | 15/18.5 | |

| Eixo | Velocidade de avance rápido do eixe X | m/min | 36 |

| Velocidade de avance rápido do eixo Y | m/min | 36 | |

| Velocidade de avance rápido do eixe Z | m/min | 36 | |

| Eixe B máx. velocidade | rpm | 80 | |

| Eixe C máx. velocidade | rpm | 80 | |

| Potencia do motor do eixe X/Y/Z | Kw | 3.6/3.6/2 | |

| Potencia do motor do eixe B/C | Kw | 13,3 / 3,7 | |

| Par nominal do eixe B/C | Nm | 2540/700 | |

| Revista de ferramentas | Tipo |

| Tipo de disco |

| Método de selección de ferramentas |

| Selección bidireccional da ferramenta máis próxima | |

| Capacidade | T | 30 | |

| Máx. lonxitude da ferramenta | mm | 300 | |

| Máx. peso da ferramenta | kg | 8 | |

| Máx. diámetro do disco de corte (ferramenta completa) | mm | φ80 | |

| Diámetro máximo do disco de corte (ferramenta baleira adxacente) | mm | φ150 | |

| Precisión | Criterios de execución |

| GB/T20957.4 (ISO10791-4) |

| Precisión de posicionamento (X/Y/Z) | mm | 0,008/0,008/0,008 | |

| Precisión de posicionamento (B/C) |

| 7″/7″ | |

| Precisión de posicionamento repetida | Eixe X/Eixe Y/Eixe Z | mm | 0,006/0,006/0,006 |

| Eixe B/Eixe C |

| 5″/5″ | |

| Peso | kg | 8000 | |

| Capacidade | KVA | 45 | |

Lista de configuración estándar

| Non. | Nome |

| 1 | Compoñentes principais (incluíndo cama, columna, placa deslizante, asento deslizante, cabezal) |

| 2 | Sistema de alimentación de tres eixes X, Y, Z |

| 3 | Tocadiscos con soporte único BC630 |

| 4 | Husillo eléctrico BT40 |

| 5 | Sistema de control eléctrico (incluíndo armario eléctrico, módulo de fonte de alimentación, módulo servo, PLC, panel de operación, pantalla, unidade portátil, aire acondicionado para armario eléctrico, etc.) |

| 6 | Escala de reixa: HEIDENHAIN |

| 7 | Sistema hidráulico |

| 8 | Sistema pneumático |

| 9 | Sistema de lubricación centralizada |

| 10 | Sistema de lubricación aceite-aire |

| 11 | Transportador de viruta, depósito de auga, colector de viruta: RAL7021 gris negro |

| 12 | Enfriador de auga |

| 13 | Dispositivo de medición de pezas: HEIDENHAIN TS460 |

| 14 | Instrumento de configuración da ferramenta: Renishaw NC4 |

| 15 | Calibración de precisión de cinco eixes: HEIDENHAIN KKH |

| 16 | Protector de carril |

| 17 | Funda protectora xeral da máquina-ferramenta |

| 18 | En base a un punto de uso do software de posprocesamento HPMILL, ligue o enderezo físico do ordenador |

| 19 | Función de compensación de elongación térmica do fuso |