Fresadora de cabeza opuesta BOSM -6010

1. Uso da máquina:

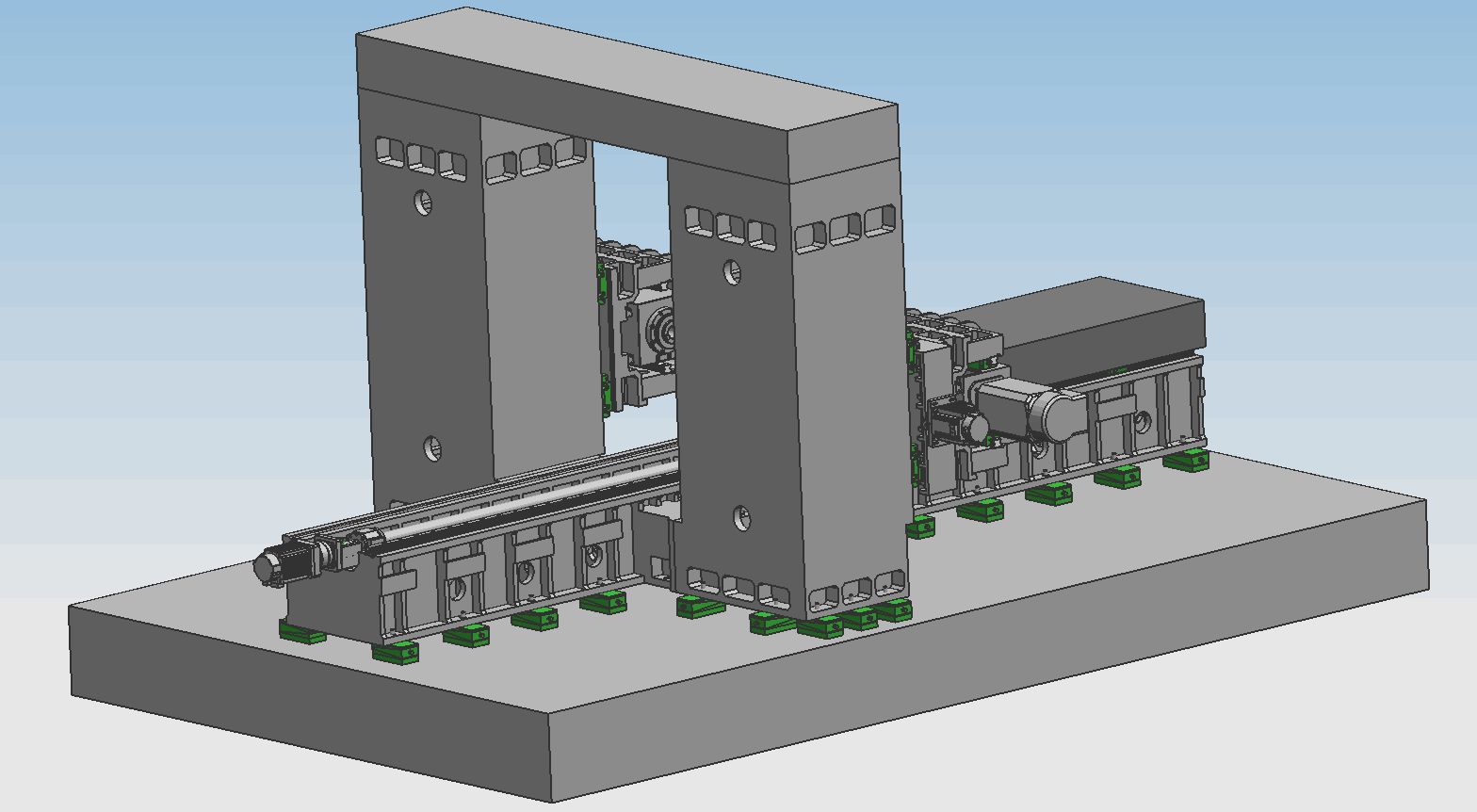

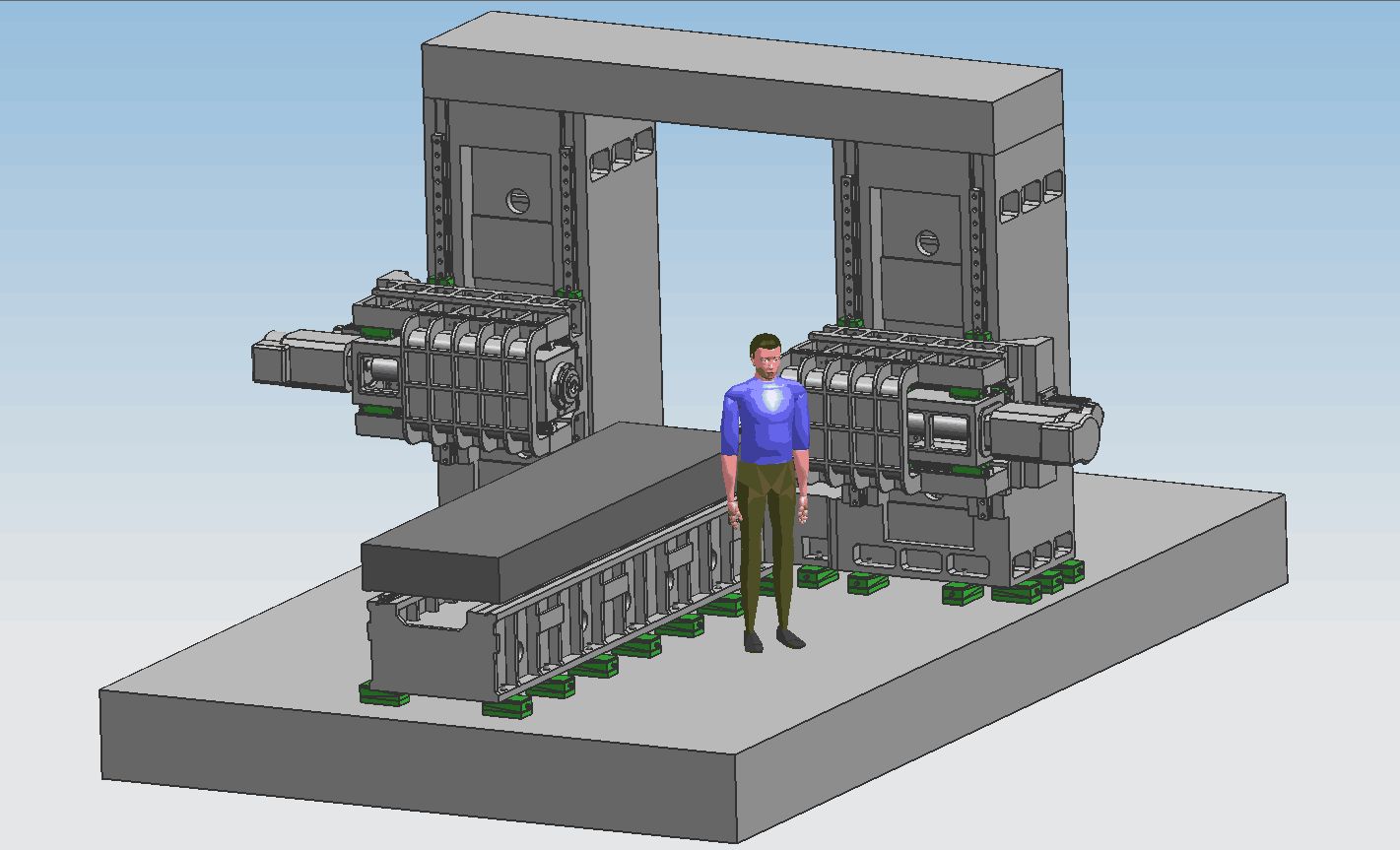

BOSM- 6000 * 1000 CNC pórtico de viga fixa de dúas columnas a fresadora e mandrinadora cabeza a cabeza é unha máquina ferramenta especial para procesar brazos / paus da escavadora. Pillow, pode realizar o procesamento rápido da peza de traballo, a peza de traballo pode ser perforada, fresada e aburrida dentro do rango de carreira efectiva, a peza de traballo pódese procesar no seu lugar á vez (sen necesidade de suxeición secundaria), a velocidade de carga e descarga é rápido, a velocidade de posicionamento é rápida e a precisión de procesamento é alta. Alta, alta eficiencia de procesamento.

2.Estrutura da máquinacaracterísticas:

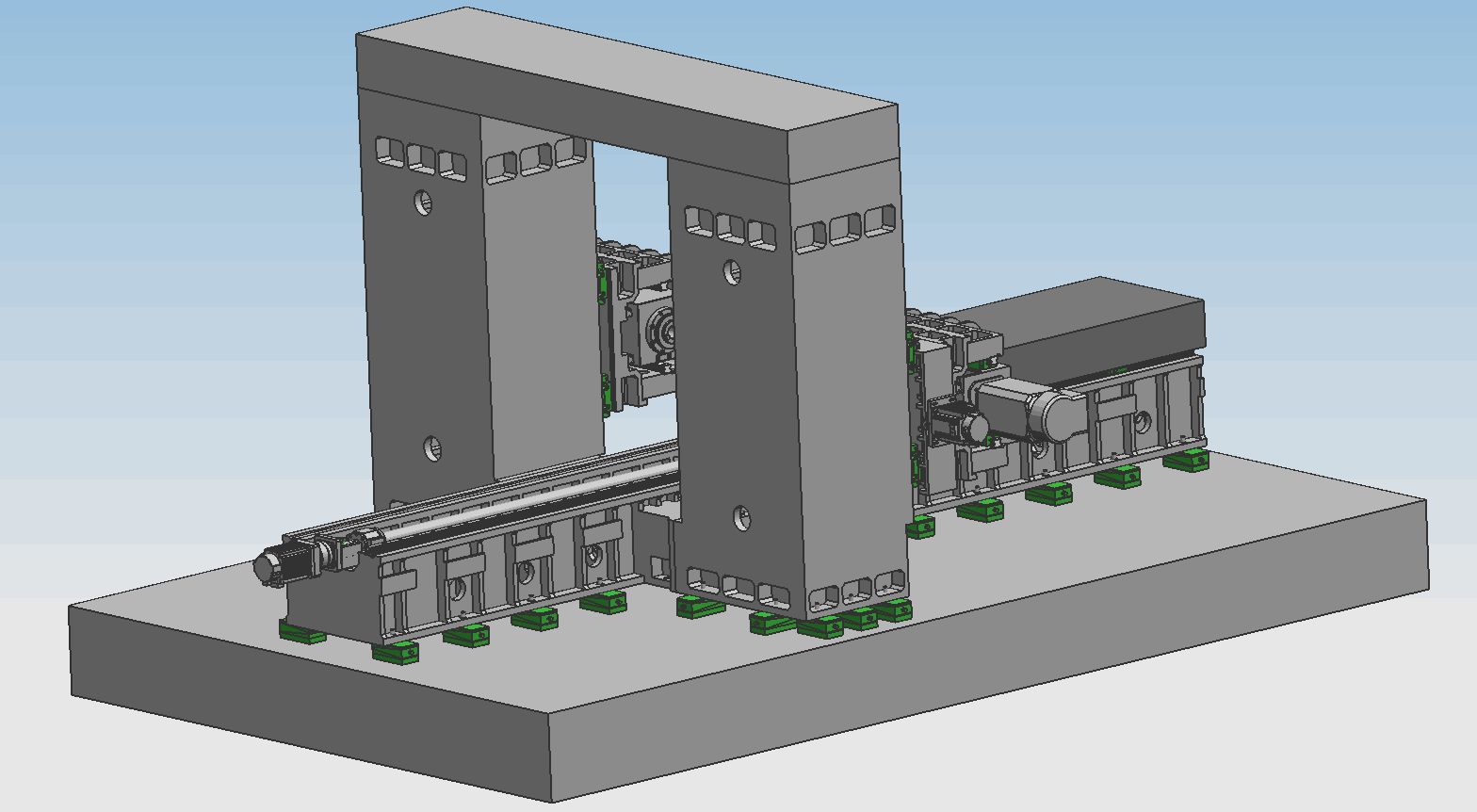

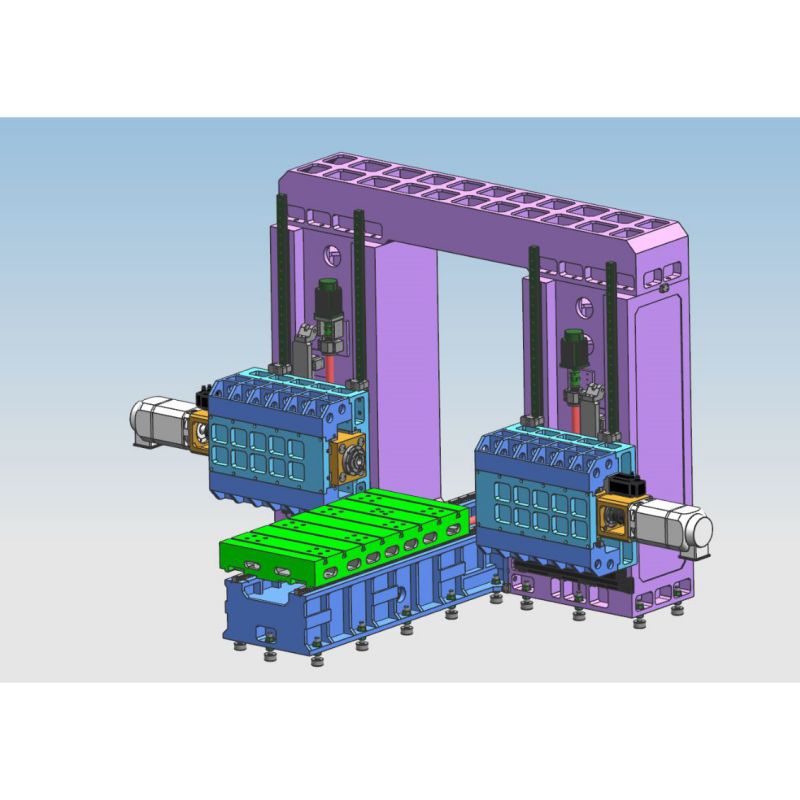

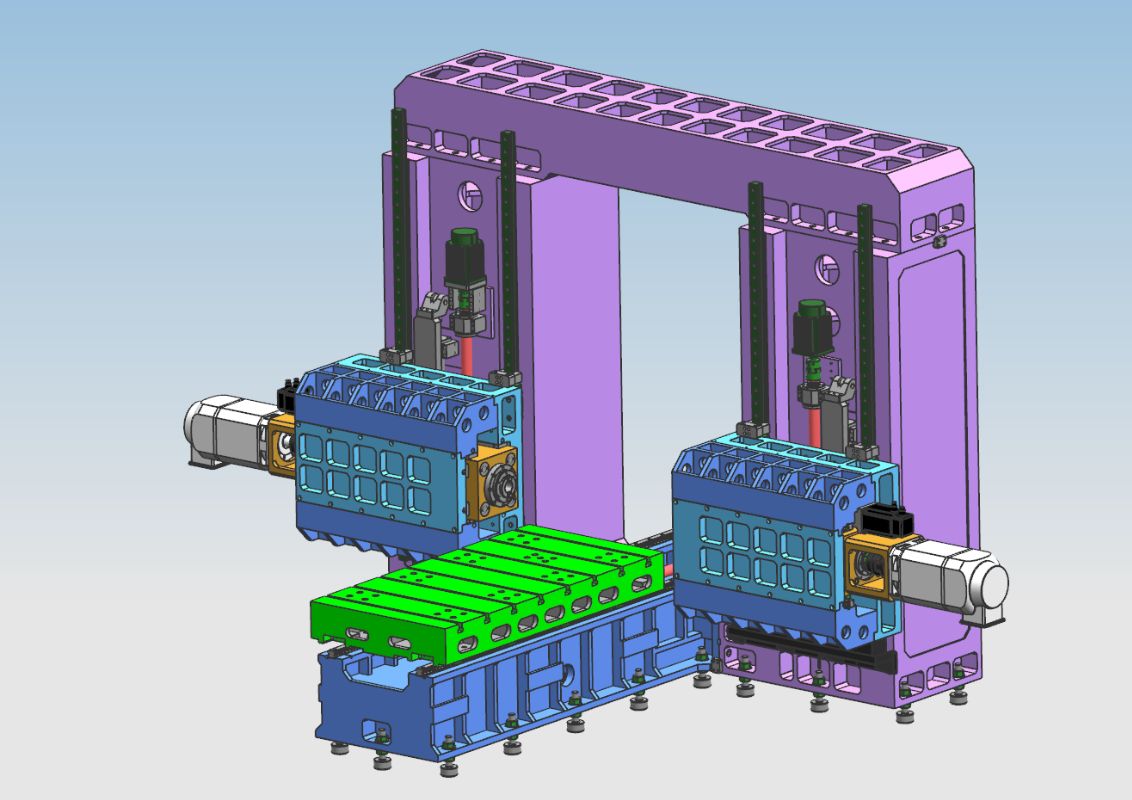

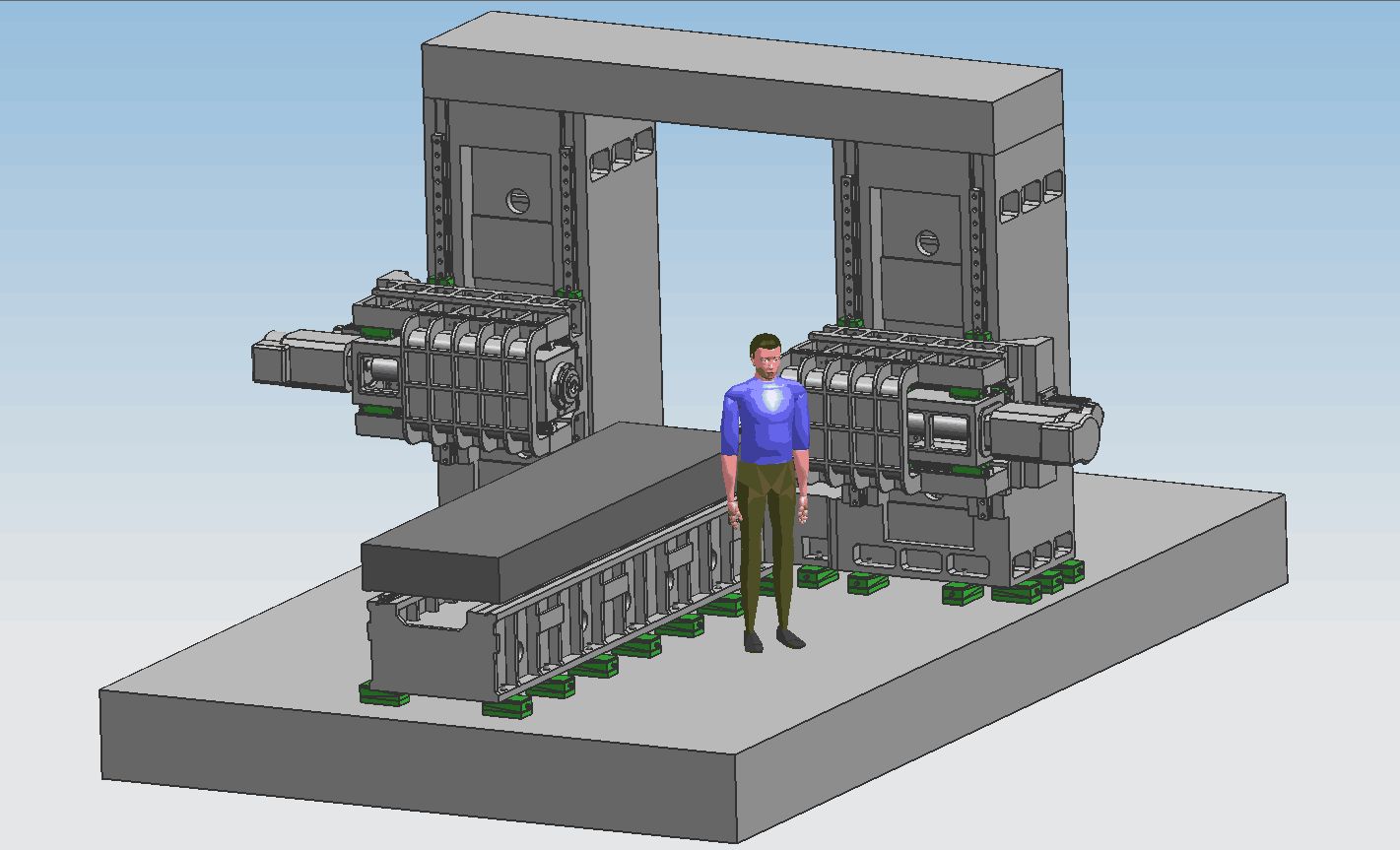

Os principais compoñentes da máquina-ferramenta: cama, banco de traballo, columnas esquerda e dereita, vigas, vigas de conexión de pórtico, selas, arietes, etc., as grandes pezas están feitas de moldes de area de resina, fundición de ferro gris de alta calidade 250, recocido en quente. Areeiro → envellecemento por vibración → tratamento térmico Recocido en forno → envellecemento por vibración → mecanizado en bruto → envellecemento por vibración → forno quente recocido → envellecemento por vibración → acabado, elimina completamente o estrés negativo das pezas e mantén estable o rendemento das pezas. A cama fixa, as columnas esquerda e dereita, o pórtico e o banco de traballo móvense; Ten as funcións de fresado, taladrado, perforación, avellanado, tope, etc. O método de arrefriamento da ferramenta é o arrefriamento externo. A máquina-ferramenta contén 5 eixes de alimentación, que poden realizar conexións de 4 eixes e acción única de 5 eixes. Hai 2 cabezas de potencia. O eixe da máquina-ferramenta e o cabezal de potencia móstranse na seguinte figura.

2.1A estrutura principal da parte de alimentación de transmisión axial

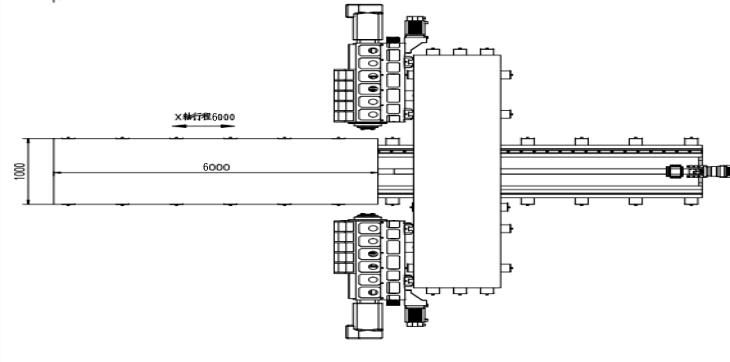

2.1.1. Eixo X:A mesa de traballo fai un vaivén lateral ao longo do carril de guía da cama fixa.

Unidade de 1 eixe X: o servomotor de CA máis o redutor planetario de alta precisión acciona mediante un parafuso de bolas para impulsar o movemento do banco de traballo para realizar o movemento lineal do eixe X

Forma de carril de guía: coloca dous carrís de guía lineais de precisión de alta resistencia.

2.1.2 Eixo Z1:O cabezal de potencia e unha sela están instalados verticalmente na parte frontal da columna, e alternan cara arriba e abaixo ao longo do carril guía da columna.

Transmisión do eixe Z1: o servomotor de CA e a roda síncrona utilízanse para conducir o parafuso de esfera para conducir a sela para realizar o movemento lineal do eixe Z.

2.1.3 Eixo Z2:O cabezal de potencia e unha sela están instalados verticalmente na parte frontal da columna, e alternan cara arriba e abaixo ao longo do carril guía da columna.

Transmisión do eixe Z2: o servomotor de CA e a roda síncrona úsanse para conducir o parafuso de esferas para conducir a sela para realizar o movemento lineal do eixe Z.

2.1.4 Eixe Y1:A sela da cabeza eléctrica está instalada verticalmente na parte frontal da columna dereita e vai á esquerda e á dereita ao longo do carril guía da columna.

Transmisión do eixe Y1: utilízase un servomotor de CA máis un redutor planetario de alta precisión para que o ariete se mova polo parafuso de esferas para realizar o movemento lineal do eixe Y1.

2.1.5 Eixe Y2:A sela da cabeza eléctrica está instalada verticalmente na parte frontal da columna dereita e vai á esquerda e á dereita ao longo do carril guía da columna.

Transmisión do eixe Y2: utilízase un servomotor de CA máis un redutor planetario de alta precisión para que o ariete se mova polo parafuso de esferas para realizar o movemento lineal do eixe Y2.

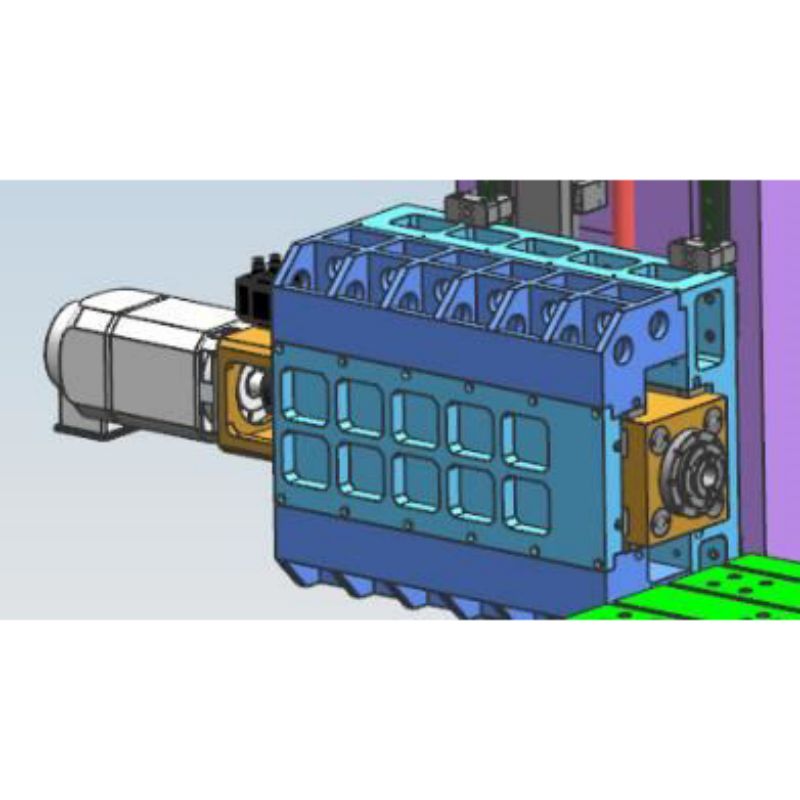

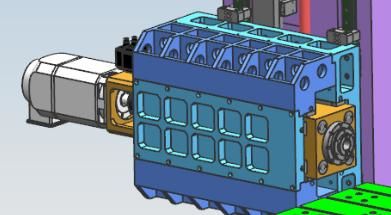

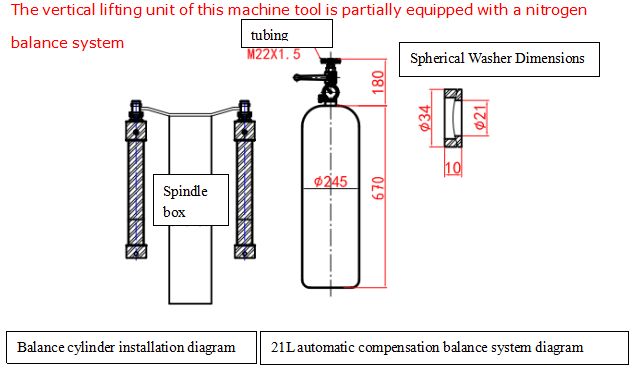

2.2 A dirección de movemento do cabezal de perforación e fresado (incluíndo o cabezal de potencia 1 e 2) está guiada por 4 pares de carril de guía de rolos lineais, e a unidade adopta un servomotor de CA para conducir a correa síncrona (i = 2) e a bola de precisión. transmisión de par de parafusos. O cabezal de potencia adopta un servo. O motor é desacelerado pola correa síncrona e a roda síncrona, guiado polo par de carril de guía de precisión de alta resistencia, e acciona o parafuso de bola vertical para xirar para realizar o movemento vertical da cabeza de potencia. Tamén está equipado cunha barra de equilibrio de nitróxeno para reducir a cabeza a parafuso e o servomotor. O motor do eixe Z ten unha función de freo automático. En caso de falla de enerxía, o freo automático manterá firmemente o eixe do motor para que non poida xirar. Cando se traballa, cando a broca non toca a peza de traballo, alimentarase rapidamente; cando a broca toca a peza de traballo, cambiará automaticamente á alimentación de traballo. Cando a broca penetra na peza de traballo, cambiará automaticamente ao rebobinado rápido; cando o extremo da broca sae da peza de traballo e alcanza a posición establecida, a mesa de traballo pasará á seguinte posición do burato para realizar a circulación automática. O cabezal de potencia adopta a combinación de fío e carril duro, o que non só garante a velocidade de funcionamento do equipo, senón que tamén mellora moito a rixidez do equipo. E pode realizar as funcións de perforación de buratos cegos, fresado, achaflanado, rotura de virutas, eliminación automática de virutas, etc., o que mellora a produtividade do traballo.

(cabeza de potencia esquerda)

2.3. Eliminación de chip e arrefriamento

Hai transportadores de chips de cadea plana e espiral instalados a ambos os dous lados debaixo do banco de traballo, e as fichas pódense descargar automaticamente ao transportador de chip ao final a través de dúas etapas de placas en espiral e cadea para realizar unha produción civilizada. Hai unha bomba de refrixeración no tanque de refrixeración do transportador de chips, que se pode usar para o arrefriamento externo da ferramenta para garantir o rendemento da perforación e a vida útil da broca, e o refrixerante pódese reciclar.

3. Sistema de control numérico dixital completo:

3.1. Coa función de rotura de viruta, o tempo de rotura de viruta e o ciclo de rotura de viruta pódense configurar na interface home-máquina.

3.2. Coa función de elevación da ferramenta, a altura de elevación da ferramenta pódese configurar na interface home-máquina. Cando a perforación chega a esta altura, a broca levántase rapidamente ata a parte superior da peza de traballo e, a continuación, bótanse as virutas e, a continuación, envíanse rapidamente á superficie de perforación e convértense automaticamente en traballo.

3.3. A caixa de control de operación centralizada e a unidade portátil adoptan un sistema de control numérico e están equipadas con interface USB e pantalla LCD de cristal líquido. Para facilitar a programación, almacenamento, visualización e comunicación, a interface de operación ten funcións como diálogo home-máquina, compensación de erros e alarma automática.

3.4. O equipo ten a función de previsualizar e volver a inspeccionar a posición do burato antes do procesamento, e a operación é moi cómoda.

3.5. Lubricación automática

Os pares de carril de guía lineal de precisión de máquina-ferramenta, os pares de parafusos de bolas de precisión e outros pares de movemento de alta precisión están equipados con sistemas de lubricación automática. A bomba de lubricación automática saca aceite a presión e a cámara de aceite lubricador cuantitativo entra no aceite. Despois de que a cámara de aceite se enche de aceite, cando a presión do sistema aumenta a 1,4-1,75Mpa, o interruptor de presión do sistema está pechado, a bomba para e a válvula de descarga descarga ao mesmo tempo. Cando a presión do aceite na estrada cae por debaixo de 0,2 MPa, o lubricador cuantitativo comeza a encher o punto de lubricación e completa un recheo de aceite. Debido ao abastecemento de aceite preciso do inxector de aceite cuantitativo e á detección da presión do sistema, o abastecemento de aceite é fiable, garantindo que haxa unha película de aceite na superficie de cada par cinemático, reducindo a fricción e o desgaste e evitando o dano aos a estrutura interna causada polo superenriquecido. , para garantir a precisión e a vida útil da máquina ferramenta. En comparación co par de carriles de guía deslizante, o par de carriles de guía lineal de rolamento que se usa nesta máquina-ferramenta ten unha serie de vantaxes:

①A sensibilidade ao movemento é alta, o coeficiente de fricción do carril de guía de rolamento é pequeno, só 0,0025 ~ 0,01 e a potencia motriz redúcese moito, o que é só equivalente a 1/10 da maquinaria común.

② A diferenza entre a fricción dinámica e estática é moi pequena, e o rendemento de seguimento é excelente, é dicir, o intervalo de tempo entre o sinal de condución e a acción mecánica é extremadamente curto, o que contribúe a mellorar a velocidade de resposta e a sensibilidade de o sistema de control numérico.

③É axeitado para o movemento lineal de alta velocidade e a súa velocidade instantánea é unhas 10 veces maior que a dos carrís guía deslizantes.

④ Pode realizar un movemento sen espazos e mellorar a rixidez do movemento do sistema mecánico.

⑤ Producido por fabricantes profesionais, ten alta precisión, boa versatilidade e fácil mantemento.

4. Entorno de uso da máquina:

Fonte de alimentación: AC380V trifásica ± 10%, 50Hz ± 1 Temperatura ambiente: 0 ° ~ 45 °

5. Principalparámetros técnicos:

| Modelo | BOSM6010 | |

| Tamaño máximo da peza de procesamento | Lonxitude × ancho × alto (mm) | 6000×1000×1500 |

| Alimentación máxima de pórtico | Ancho (mm) | 1300 |

| tamaño da mesa de traballo | Lonxitude X Ancho (mm) | 6000*1000 |

|

Cabezal de perforación tipo ram horizontal cabeza de poder un dous

| Cantidade (2) | 2 |

| Cono do fuso | BT50 | |

| Diámetro de perforación (mm) | Φ2-Φ60 | |

| Diámetro de rosca (mm) | M3-M30 | |

| Velocidade do eixo (r/min) | 30 ~ 6000 | |

| Potencia do motor do eixo servo (kw) | 37 | |

| Distancia do nariz dun eixo desde o centro da mesa (mm) | 150-650 | |

| Distancia entre centros do extremo do dobre eixo (mm) | 300-1300 | |

| Carreira á esquerda e á dereita dun só ariete (mm) | 500 | |

| A distancia entre o centro do ram e o plano da mesa (mm) | 200-1700 | |

| Carreira arriba e abaixo do ram (mm) | 1500 | |

| Repetibilidade | 300 mm * 300 mm | ± 0,02 |

| Dimensións da máquina-ferramenta | Lonxitude × ancho × alto (mm) | segundo debuxos |

| Peso bruto (t) | (aprox.) 36 | |

Os parámetros anteriores son parámetros de deseño preliminar. No deseño real, pode haber cambios segundo os requisitos de procesamento da peza de traballo e os requisitos de deseño da máquina-ferramenta, para cumprir cos requisitos das pezas de procesamento da súa empresa.